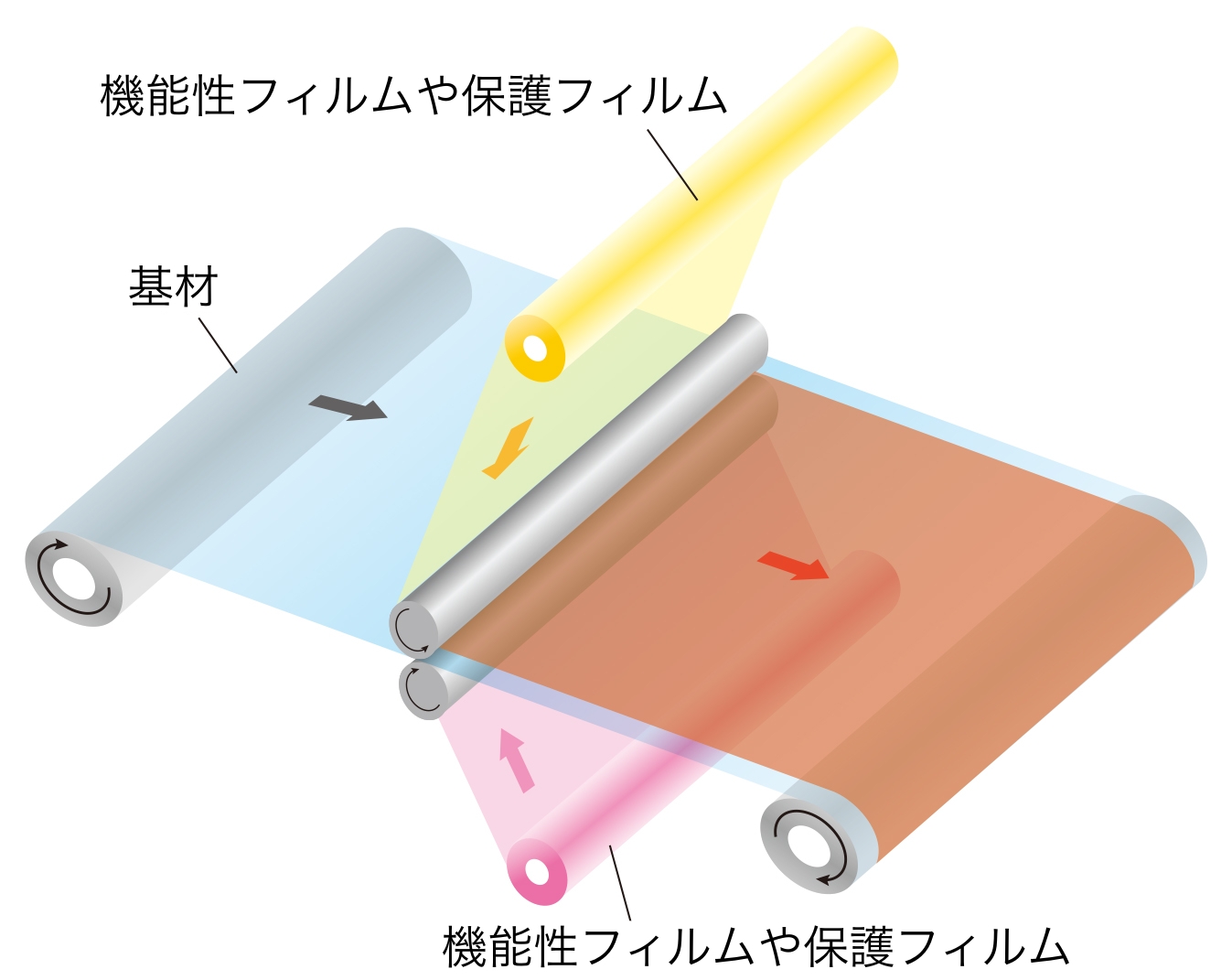

片面、両面ラミネートどちらも可能で、ニーズに応じ対応致します。

高精度の張力(テンション)制御により高い寸法精度、反りコントロールを実現します。

ラミネート時には熱をかけることで、フィルム同士の密着性を高めています。

また真空環境下でのラミネーションも可能です。

これによりエアー噛みの無いラミネートを行い、高精細パターニングを実現できます。

| 基材幅 | 400~500mm |

|---|---|

| 基材厚み | 25~300μm |

| 熱ローラー | ~150℃ |

| 真空度 | ~50Pa |

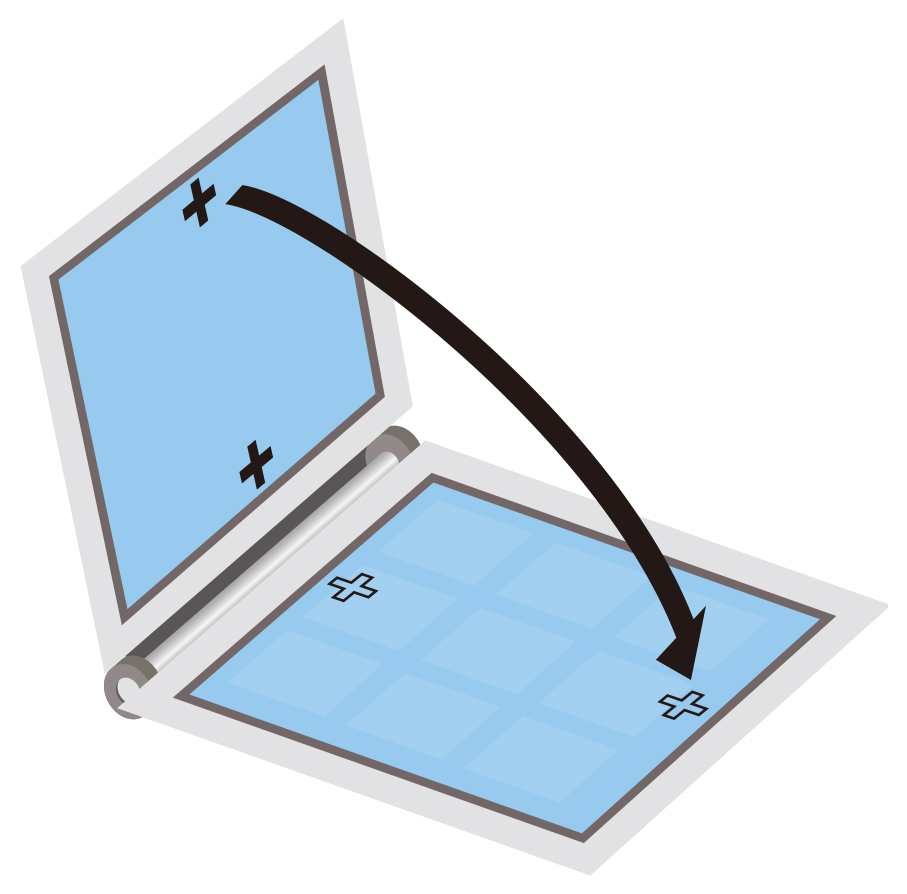

シートとシートを向い合わせとし、スクリーン吸盤でワーク全体を均一に吸着固定した状態で貼合を行います。

ワーク面には均等な圧力が加えられ、余計なストレスがかかりません。

また、カメラでワークのアライメントマークを読み取り、自動で位置整合を行います。

これらの制御によりワークの機能性を維持したまま、正確な貼合を実現します。

| ワークのサイズ | Max 500×500㎜ |

|---|---|

| アライメント精度 | ±200µm |

まずはご要望をお聞かせください。 具体的仕様が固まっていなくても、こんな事ってできないか?というアイデアレベルからでもOKです。

お伺いした内容をもとに、弊社の生産技術部門が設計や仕様の詳細、最適な加工プロセスをご提案いたします。

ご提案した内容を元にお客さまと打ち合わせを行い、仕様案を決定します。

技術的な難易度に応じた試作・検証のロードマップを添えて御見積を提示させて頂いた後、受託します。

受託した案件ごとに専門のプロジェクトチームを編成しキックオフします。

まずテスト試作を実施し、性能、品質をご確認いただきます。

分析・測定等の多様な評価機器を用い、ご希望内容の評価レポートを作成いたします。

また試作品の評価をフィードバックいただくことで、性能、品質、工法のブラッシュアップを行います。

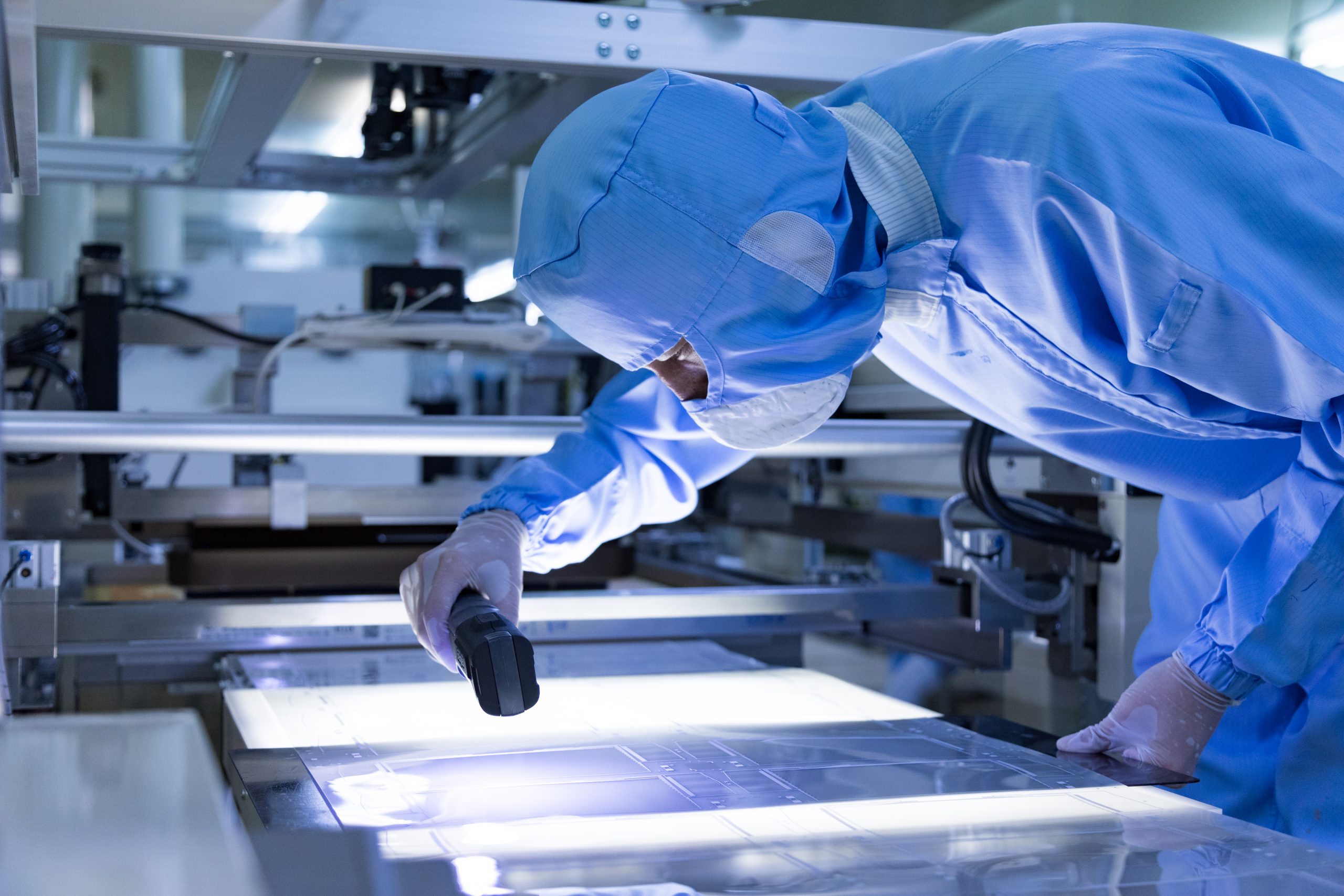

お客様に確かな製品をご提供できるよう、工程自動管理システム・データ分析ツール・自動外観検査・各種評価機器等の

多様なツールを駆使してプロセスを能動的に管理し、リーンな生産を実現します。

また、ビッグデータやAIの活用により、検査体制の効率化と生産性の向上に努めています。

受託生産に関するご相談は

お気軽にご連絡ください