クリーン環境でのスリット(スリッター)加工の外注委託をお考えで、想定されている条件が合致する場合は、まずNISSHAへご相談ください。クリーン環境での加工が可能であり、対象はPETなどのプラスチックフィルム/金属箔で、最大加工幅はおよそ1,500mm、スリット精度はおよそ±0.25mmとなります。

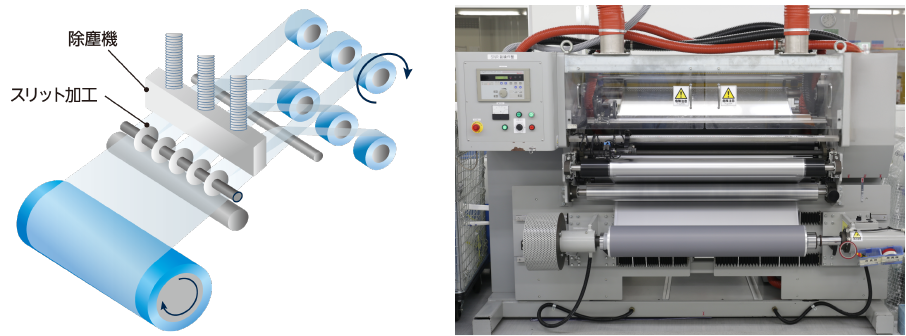

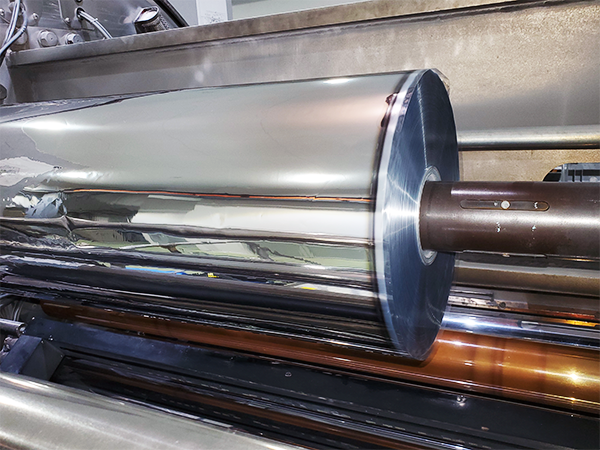

スリット(スリッター)加工は、長尺のフィルムや金属箔を所定の幅に高精度で切り分け、異物やエッジ粉の発生を抑制しながらロール状に巻き取る加工です。ロールtoロール(R2R)で連続処理するため、幅精度・巻き品質・異物除去・帯電除去を同時に制御できる設備が必要とされます。

ロールtoロール工程の基本の流れは「フィルム巻出し→(クリーニングロールによる異物除去・帯電除去)→張力安定化・ガイド→スリット→フィルム巻取り」です。 要点は次のとおりです。

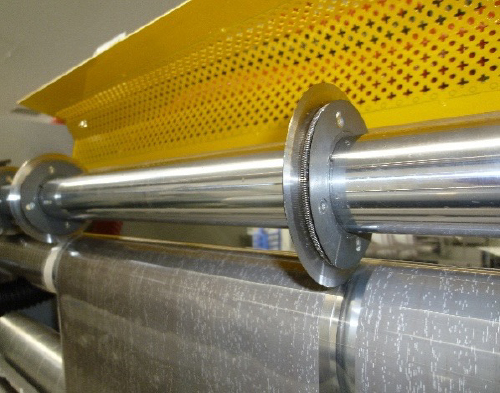

一般的なスリット方式は、素材・厚み・狙いのエッジ品質により下記の3つの方式があります。 NISSHAでは、シア(せん断)方式のスリット設備を保有しています。

光学用フィルム、電子材料、二次電池セパレーター、医療用テープなどは、微小異物やエッジ粉が機能不良や歩留まり低下に直結します。空中浮遊粒子だけでなく、刃まわりで発生する微粉、搬送ローラーからの剥離粉、帯電による付着が主因になりがちです。

だからこそ、クリーン環境におけるゾーニング・差圧、入出庫や人・物の導線、工具や材料の清掃頻度、塵埃カウントと欠陥検査のルールを工程全体として設計しておくことが重要です。帯電を抑える静電対策(接地・イオナイザ・湿度管理)も、異物の二次付着を防ぐうえで効果的です。

スリット加工は、素材特性に“合わせて切る”ことが前提です。基材の機械特性(E、Tg、伸び)、熱挙動(収縮、CTE)、表面状態(滑剤、処理、粗さ)、帯電挙動が、刃条件・張力設計・集塵・検査の最適値を決めます。ここではプラスチックフィルムと金属箔それぞれの要点と欠陥その対策を整理します。

フィルムの基材種による“伸縮・帯電・硬度”の三つの特性の違いに留意する必要があります。

金属箔は、金属種による“硬さと脆さのバランス”がポイントです。AlやCuはSUSに比べ座屈しやすく、SUSは弾性回復が大きい傾向があります。

切断:シア方式を例にすると、せん断角・上刃の側圧・上刃の挿入量の微調整でバリ高さとエッジ割れを抑えます。加工硬化が進むと割れやすくなるので、刃のドレッシングと交換サイクルは短めに行う必要があります。

表面:圧延油や酸化皮膜の残りが汚染の付着源になります。前洗浄やロール拭き上げを入れてから切るとエッジ粉の二次付着を減らすことができます。

帯電:フィルムほどではないものの、乾燥空気下では発生するためESD対策は必要です。巻取りは端面の直角度と硬さ勾配を重視して、巻きズレや蛇行を避けることができます。

代表的な欠陥は“刃・張力・静電・清浄・巻取り”のどこに原因があるかを特定することで、欠陥の発生を減らすことができます。

エッジ粉・バリ:刃先摩耗、上刃の挿入量不足、横方向の力の不均衡が主な原因となります。

刃の管理(磨耗量・交換周期)、切断面の局所集塵で制御します。金属箔はせん断角とバックラッシュの再現性が有効です。

シワ・巻きズレ:テンションプロファイル、蛇行、芯ズレが発生要因です。ゾーンごとの張力最適化、ガイド制御で安定させます。

薄手フィルムはわずかな湿度変動でも巻姿が変わるので、環境管理との一体設計が有効です。

ブロッキング・表面傷:粉塵や異物の付着、帯電、巻取り硬さ過多が主な要因です。

パーティクルカウンターの閾値を決め、カウントする運用が有効です。

ESD対策、剥離フィルムの使用やクリーン包装により二次付着を抑えることが可能です。

寸法・幅精度:刃軸のたわみ、熱変形、ガイド遅れが発生要因です。高精度を狙う場合、幅測定のフィードバック位置を切断面に寄せると効果が出やすくなります。

要求精度±0.25mmが必要な場合、温湿度・蛇行・張力の3つの条件設定を同時に最適化する必要があります。

最終的には、素材ごとの“条件設定”を決めて、刃条件・テンション・静電・集塵を同じ設定で運用できるかどうかが量産安定化の分かれ目になります。

委託先の選定にあたり、「設備を保有しているか」より「クリーン環境を含めた工程設計が再現性よく運用できているか」を評価する必要があります。以下の観点をひとつずつ確認していくことが重要です。

クリーン環境にはゾーン設計と運用ルールが要です(入室ガウン手順、エアシャワー、部材・工具の導線が交差しないレイアウト、前室と作業室の差圧維持、温湿度管理)。材料開梱・巻替え・一時保管の場所が塵源になりやすいので、これらの工程の清浄化と局所排気の有無を確認します。

エッジ粉は切断面で生まれ、帯電と気流で付着します。上刃の挿入量・横方向の力の不均衡の管理、スリット刃のドレッシングと交換サイクル、切断直下の局所集塵を確認します。スリット刃回り、搬送ローラ、巻取りコア周辺の清掃SOP(Standard Operating Procedure)が文書化され、記録が残っていることが重要です。

張力設定とエッジガイド制御がシワ・巻きズレ・端面崩れの発生を左右します。素材別の張力レンジ、立上げ時と定常時のプロファイル、ガイドの応答性、ニップ・惰性の扱い、巻取り方式の切替基準を確認します。幅測定と巻姿評価が同じロット内で再現しているか、スプール間の硬さ勾配がコントロールされているかも重要になります。

帯電は異物付着の増幅要因になります。イオナイザの配置と点検周期、機器・治具のアース、搬送ローラーの材質と導通、帯電電位の測定ルールを確認します。乾燥シーズンの運用条件、帯電が高い基材での追加対策(除電バー増設や搬送速度の上限設定)も事前に確認しておくと安心です。

スリット能力は、「設備仕様」と「実績」を分けて聞きます。要求精度±0.25mm、加工最大幅およそ1,500mmの場合、設備の名目仕様に加えて実績レンジと環境条件を確認します。加工最小幅、最大原反径、巻取りコア仕様、ライン速度レンジ、試作から量産へのスケールアップ手順、段取り替え時間も重要です。スリット幅・精度・クリーン運用が同時にそろうと、光学・電子材料・二次電池セパレーター・医療用テープのような厳しい案件でも立ち上げが安定しやすくなります。

スリット加工を外注・外部委託で進める前提でお探しであれば、ぜひNISSHAにご相談ください。 プラスチックフィルム/金属箔を対象に、加工幅は最大1,500mm、要求精度は±0.25mm。異物・エッジ粉の管理、張力・蛇行の安定化、静電対策、検査・トレーサビリティを工程設計し、試作から量産検討までサポートいたします。

選定基準で挙げた項目(スリット刃条件と集塵、張力・蛇行制御、ESD対策)を、“一連の工程”としてつなげられる点がメリットです。包装も含めた導線設計、切断面の局所排気と帯電管理などお客さまの要望に沿った設計で進めることができます。

まずはNDAで機密情報の扱いを取り決めます。次に要件定義で要望・条件を言語化し、試作でスリット刃条件・集塵・ESD対策・適切な張力設定を組み合わせて最短ルートを検証します。スリット評価で幅精度・外観・巻姿を確認し、必要に応じて条件を微調整します。最後に量産検討として工程FMEA、検査頻度、トレーサビリティ、包装・搬送・保管条件を固めます。

要件定義の対象となるのは主に以下の項目になります。対象基材(PET/PP/PE/PMMAなど、金属箔ならAl/Cu/SUS)、原反と仕上りの幅レンジ(加工最大幅はおよそ1,500mm)、要求精度の目安(±0.25mm)、許容できる異物・エッジ粉、巻取仕様(内外径・コア種別・巻姿の希望)、静電気の制約、出荷時のクリーン梱包。これらの項目が明確になると、スリット刃方式やテンション設計、検査フローの設計が早まります。

メインターゲットは光学用フィルム、電子材料用フィルム、二次電池用セパレーター、医療用テープです。 クリーン環境でのスリットと検査・包装までを一体で考えたい案件に最適です。

プラスチックフィルム/金属箔のロールtoロールに対応し、加工幅は最大1,500mm、要求精度は±0.25mmが可能です(最終値は案件要件で確定)。試作から量産までに対応し、クリーンパッケージでの納入(ロール納入、梱包仕様の取り決めを含む)が可能です。コア仕様、原反径、最小幅、速度レンジなどの細目は、初回相談の段階ですり合わせをおこないます。

クリーン環境下でのスリット加工の外部委託はNISSHAにご相談ください。 対象はプラスチックフィルム/金属箔、加工幅はおよそ1,500mm、要求精度は±0.25mm。異物・エッジ粉の管理、張力・蛇行・静電の制御を工程設計できる体制を整えています。

基材、幅レンジ、許容粉塵レベル、巻取仕様、要望をご共有いただければ、具体的な設計のご提案を差し上げます。NDAの締結後、要件定義→試作→評価→量産検討の順で迅速にご対応致します。

回答:条件(プラスチックフィルム/金属箔、クリーン環境、加工幅およそ1,500mm、要求精度±0.25mm、異物・エッジ粉管理、張力・蛇行・静電)に一致するものがあれば、NISSHAへご相談ください。

回答:要件次第です。用途目的、基材、要求幅精度、要求外観などをご共有いただければ、NISSHAで可否と進め方を検討いたします。

受託生産に関するご相談はお気軽にご連絡ください

CLICK