加工精度と生産性に優れたロール to ロール方式の製造プロセスにより、安定した品質での大量生産に対応します。

微細なセンサーパターンを高いアライメント精度で形成することが可能です。

長年ノウハウを培ったロール搬送技術とフォトエッチングプロセスを組合せ、ハイスループットを実現します。

| 成膜材料 | ITO、Cu、Niなどの各種金属およびこれらの合金 |

|---|---|

| ベースフィルム | COP(ITO/Cu),PET(ITO,Cu合金など) |

| 有効露光エリア | Max 500×600mm ※特殊仕様最大サイズ:500×1000mm |

| Line/Space | 10/10μm |

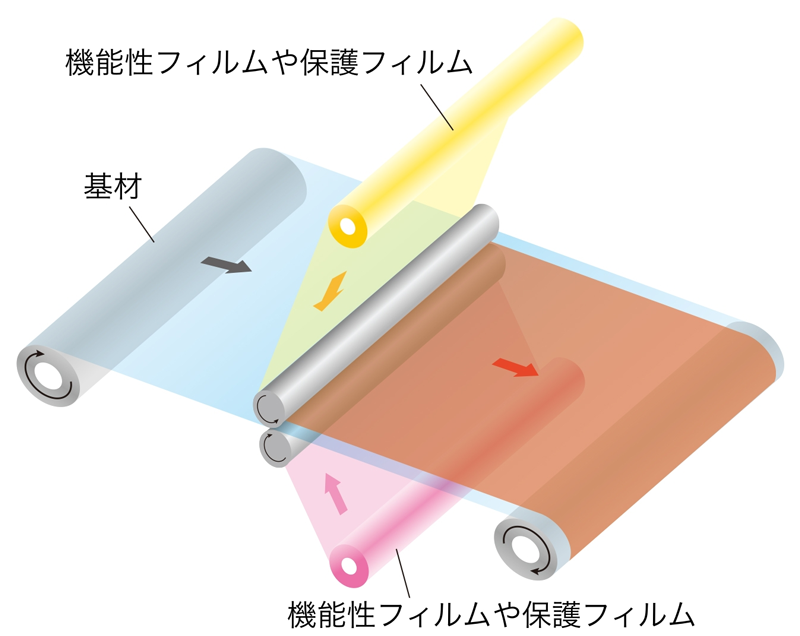

1. ラミネート

片面、両面ラミネートどちらも可能で、ニーズに応じ対応致します。

高精度の張力(テンション)制御により高い寸法精度、反りコントロールを実現します。

ラミネート時には熱をかけることで、フィルム同士の密着性を高めています。

また真空環境下でのラミネーションも可能です。

これによりエアー噛みの無いラミネートを行い、高精細パターニングを実現できます。

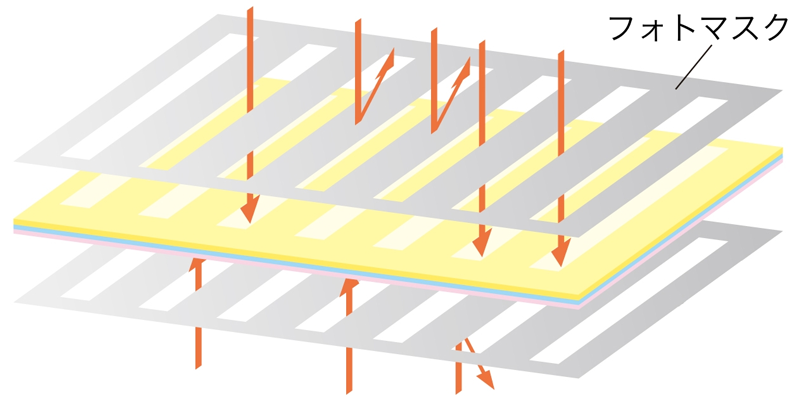

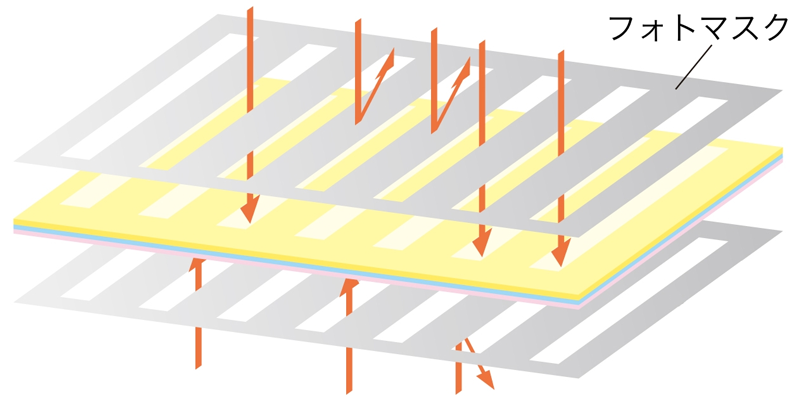

2. 露光

フォトマスクを用い微細なパターンを露光します。

基材とマスクの位置合わせ技術を追求し、高い位置精度で形成します。

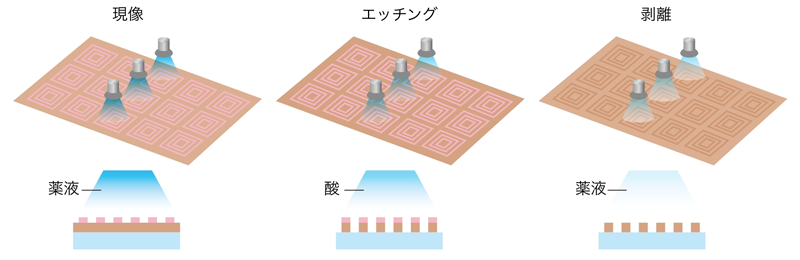

3. 現像・エッチング・剥離

現像→エッチング→DFR剥離という

3つのプロセスで加工します。

自動建浴や液管理システムなどにより、

品質向上とコストダウンを両立しています。

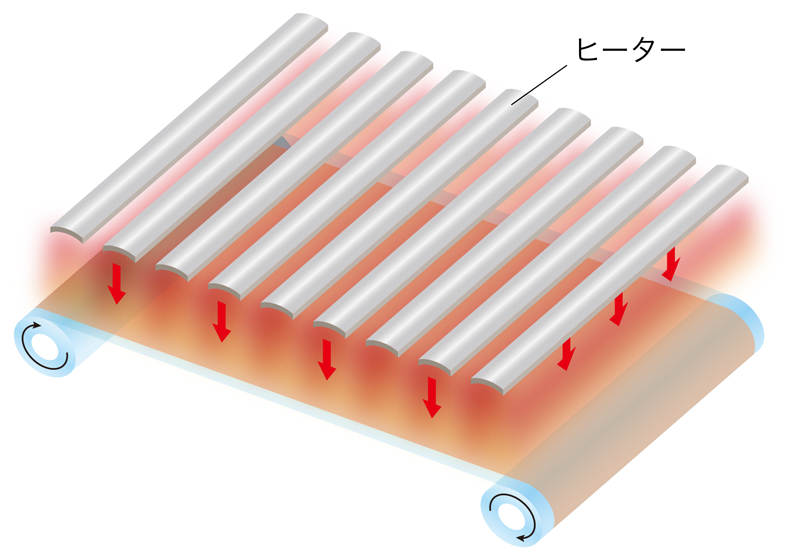

4. アニール

クリーンかつ均一にフィルムを高温(可能温度 ~190℃)で熱処理することができます。

高精度な炉内温度管理により安定したアニーリングを行います。

製品の金属成分酸化を抑制しながら処理を実現しています。

まずはご要望をお聞かせください。 具体的仕様が固まっていなくても、こんな事ってできないか?というアイデアレベルからでもOKです。

お伺いした内容をもとに、弊社の生産技術部門が設計や仕様の詳細、最適な加工プロセスをご提案いたします。

ご提案した内容を元にお客さまと打ち合わせを行い、仕様案を決定します。

技術的な難易度に応じた試作・検証のロードマップを添えて御見積を提示させて頂いた後、受託します。

受託した案件ごとに専門のプロジェクトチームを編成しキックオフします。

まずテスト試作を実施し、性能、品質をご確認いただきます。

分析・測定等の多様な評価機器を用い、ご希望内容の評価レポートを作成いたします。

また試作品の評価をフィードバックいただくことで、性能、品質、工法のブラッシュアップを行います。

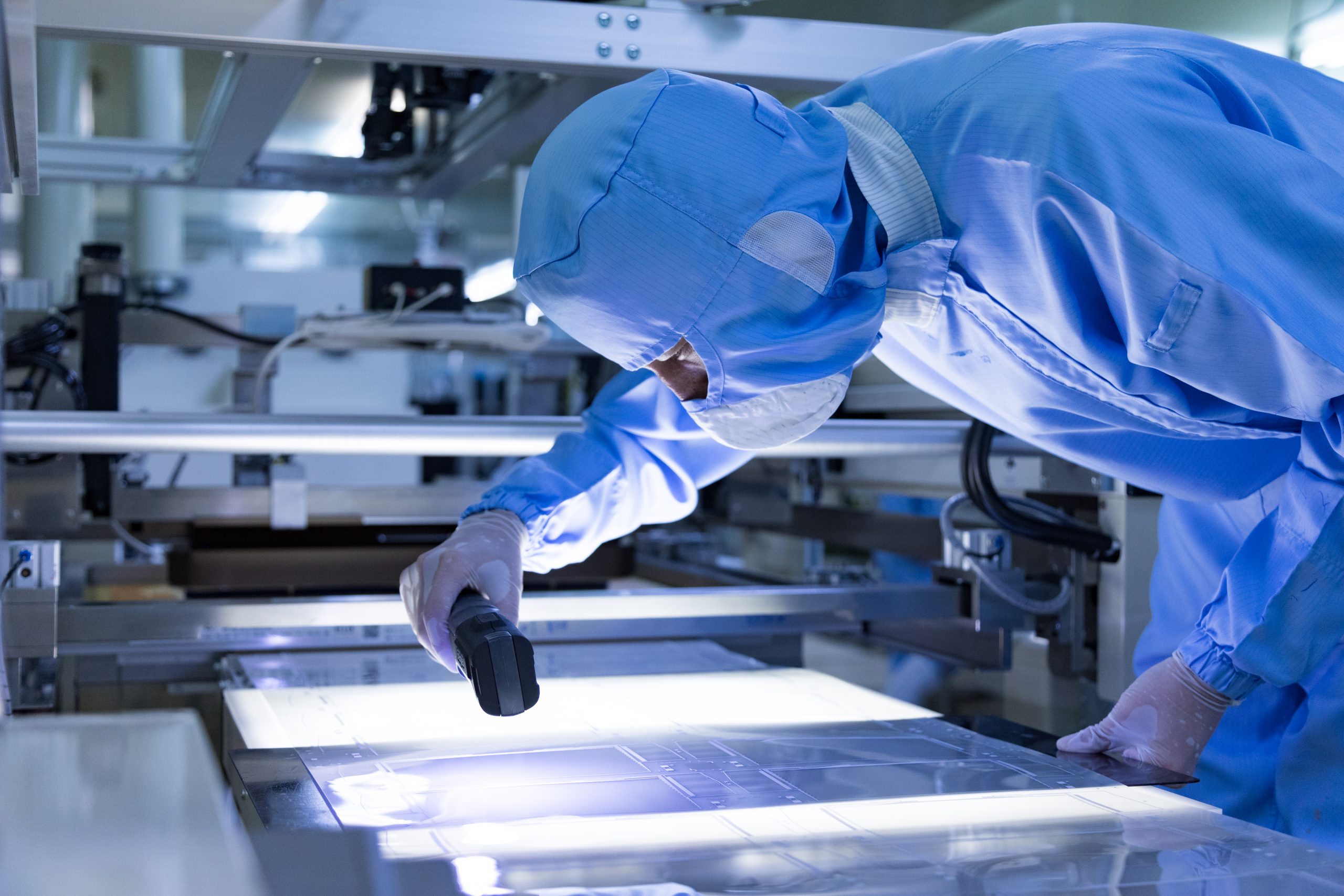

お客様に確かな製品をご提供できるよう、工程自動管理システム・データ分析ツール・自動外観検査・各種評価機器等の

多様なツールを駆使してプロセスを能動的に管理し、リーンな生産を実現します。

また、ビッグデータやAIの活用により、検査体制の効率化と生産性の向上に努めています。

受託生産に関するご相談は

お気軽にご連絡ください