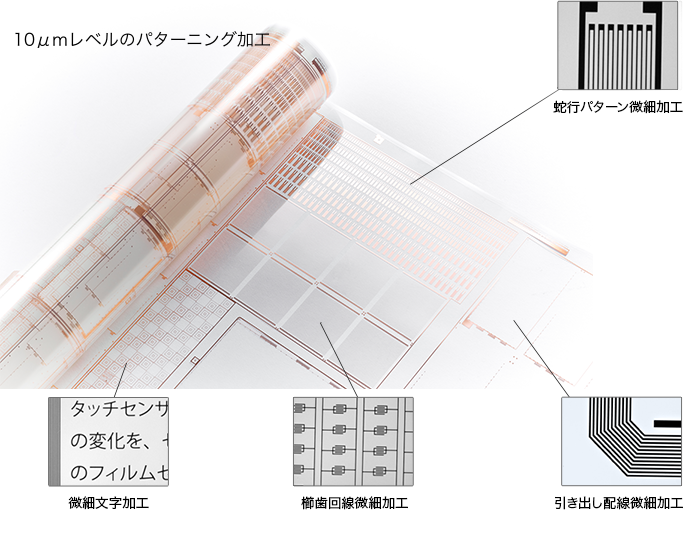

当社はフォトリソグラフィ・スクリーン印刷・レーザーパターニングという3つのプロセスを保有し、お客様のニーズに適したパターニング工法をご選択頂くことが可能です。

透明フィルム、導電材料、絶縁膜など、様々な材料におけるノウハウを豊富に蓄積しております。

お客様の材料選定に自由度をもたらすと共に、最適な加工方法のご提案が可能です。

フォトリソ工法

高精細パターニング可能

大量生産向け

スクリーン印刷

低コスト試作

少量生産可能

スクリーン印刷+レーザー

デザイン変更対応容易

少量生産向け

高精細用フォトレジストを基材にラミネートし、両面同時露光、現像、エッチング加工を行います。

| Cu/ITO | Cu、Cu合金 (CuNiなど) | |

|---|---|---|

| 成膜 材料 | Cu/ITO積層膜 ITO膜のみ |

Cu、Cu合金の薄膜 |

| ベース フィルム | COP(Cu/ITO) , PET(ITO , Cu合金など) | |

| 有効 露光 エリア | 500×600mm , 500×1,000mm | |

| 加工 精度 | 最小 10µm | 最小 10-15µm |

| 両面 パター ニング | ◯ | ◯ |

|

|

|

|

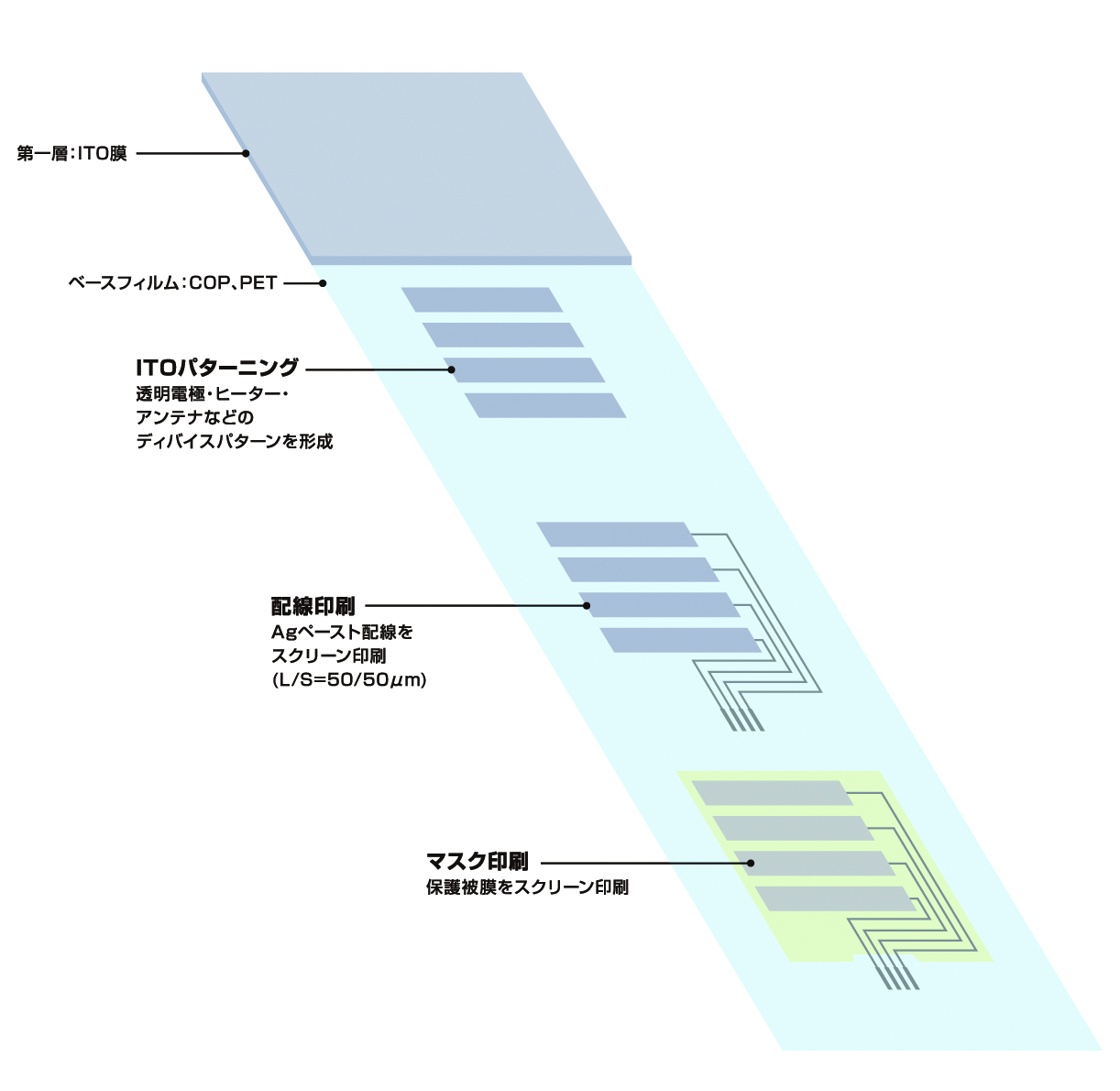

アライメント印刷により高い繰り返し性を実現

スクリーン印刷によりレジスト加工を行なうプロセスです。

ロール状態で各種機能層をスクリーン印刷しパターニングを行います。

2層目以降のパターニングはアライメント印刷により高い繰返し性を確保しています。

また、パターンを形成するインクには様々な材料が選択可能です。

フォトマスクが必要ないためフォトリソ工法と比較し、より低コストでの生産が可能です。

| 基材幅 | ~500mm |

|---|---|

| 基材厚み | 125~250µm |

| Line/Space | 50/50µm |

| パターン to パターンアライメント精度 | ±50µm (CCDカメラ位置合せ時)※マイクロメーター表示 |

| 印刷面積 | Max 500×650mm |

※各仕様についての詳細は別途ご相談ください。

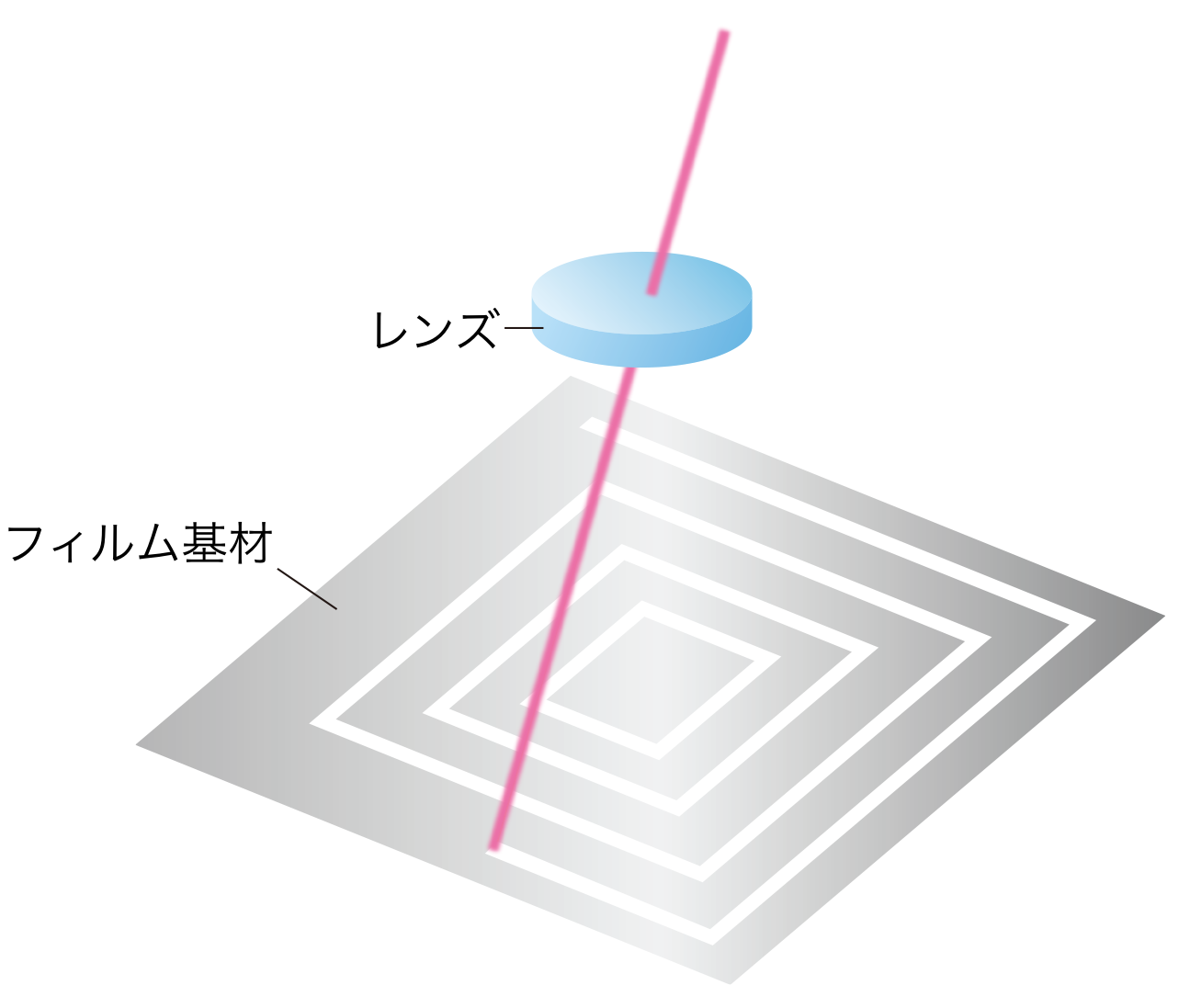

コスト環境面に優れた加工法

フィルム基材の上に成膜された様々な種類の機能性積層に対し、レーザ光を照射し選択的に非パターン部を除去する等の加工をし、各種回路や素子のパターンを形成するドライプロセスです。

| 基材幅 | ~500mm |

|---|---|

| 基材厚み | 50~200µm |

| 導電厚み | 5±2um |

| Line/Space | 50/50µm |

| 印刷面積 | Max 500×650mm |

※各仕様についての詳細は別途ご相談ください。

まずはご要望をお聞かせください。 具体的仕様が固まっていなくても、こんな事ってできないか?というアイデアレベルからでもOKです。

お伺いした内容をもとに、弊社の生産技術部門が設計や仕様の詳細、最適な加工プロセスをご提案いたします。

ご提案した内容を元にお客さまと打ち合わせを行い、仕様案を決定します。

技術的な難易度に応じた試作・検証のロードマップを添えて御見積を提示させて頂いた後、受託します。

受託した案件ごとに専門のプロジェクトチームを編成しキックオフします。

まずテスト試作を実施し、性能、品質をご確認いただきます。

分析・測定等の多様な評価機器を用い、ご希望内容の評価レポートを作成いたします。

また試作品の評価をフィードバックいただくことで、性能、品質、工法のブラッシュアップを行います。

受託生産に関するご相談は

お気軽にご連絡ください