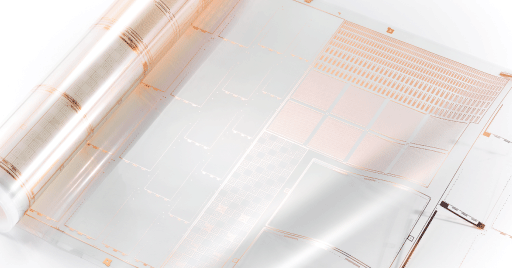

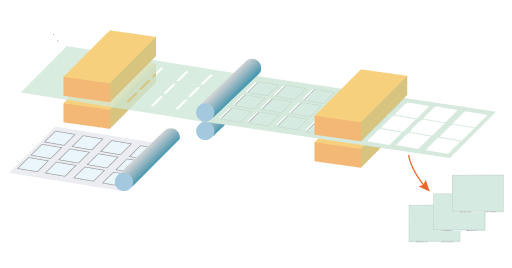

NISSHAの量産技術の特長は、ロールフィルムを基材に使用したロール to ロールによるプロセス技術にあります。

最大500mm×1,000mmの大面積フォトマスクを使用するフォトエッチングプロセスは、卓越したロール搬送技術により、高い位置精度とハイスループットを実現します。

ロール to ロールによるパターニングプロセスから個片カット、筐体部品への貼合まで、フィルム上での電子部品製造をご検討のお客さまは是非NISSHAにご相談ください。

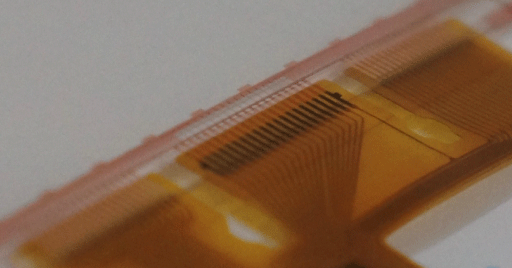

| フォトリソ/エッチング | Cu , ITOなどの薄膜 | L/S = 10/10µm |

|---|---|---|

| スクリーン印刷 | Ag、カーボンなどの導電ペースト、 および絶縁膜、接着材などの印刷 |

L/S = 50/50µm |

| レーザーエッチング | L/S = 30/40µm | |

| 貼合(ラミネーション) | ロールtoロール、シートtoシートでのフィルムラミネーション加工 | |

| カット | 部分カット、外形カット ロールtoロールでのカット加工 |

|

| FPC圧着 | 片面、両面の圧着加工 | |

高寸法精度でのダイカット、

ハーフカットにも対応

異方導電接着材(ACF)を使用した

FPC貼合プロセス

両面端子への貼合など、

製品仕様に適したプロセスを提案。

当社IMD技術で生産される樹脂成型品との

貼合をはじめ、カバーガラスと

フィルムデバイスの貼合など、

筐体モジュールをワンストップで提供が可能。

お客さまに満足いただける製品をおさめるために、

適切なコストで、要求仕様を満たし、安定した量産ができる設計を確立するデザインレビューシステムを導入しています。

お客さまの要求仕様の技術的難易度をレビューします。

技術部門と営業部門で連携しながら、材料設計、プロセス技術、コストの妥当性などの情報を整理し、受託可能かどうかを検討します。

受託が可能であることが確認されれば、1案件ごとにプロジェクトチームを編成します。

チームは技術開発、設計、生産技術、評価技術、品質保証の各部門から選任されたメンバーで構成され、

量産化までの計画を立案します。

小ロットでの試作を通して、設計妥当性を検証します。

量産適性評価、不良モード分析、信頼性評価などを実施し、最適な量産条件を確認します。

試作結果はお客さまにもレポートし、量産へ移行しても問題がないことをご確認いただきます。

試作検証結果にもとづき、量産移管文書を作成後に

プロジェクトを量産部門へ移管し、量産を開始します。

量産後は安定して製造できているか、不具合品が出ていないかを品質保証部門が管理します。

品質保証部門は設計検証段階からプロジェクトに加わるため、本質的な品質保証が可能になります。

電子デバイスは日々進化しています。設計者はそれに対応して「これまで誰も作ったことがない製品」を考え、形にしなければなりません。

独創的な新製品を作るためには、汎用モジュールではない独自設計のデバイスが必要になります。

私たちNISSHAは、そのようなお客さまの声に対応できるように技術と設備を準備してきました。

電子デバイスの製造にお困りでしたら、ぜひ弊社にご相談ください。

受託生産に関するご相談は

お気軽にご連絡ください