ブログ

帯電防止トレーが必要な理由とは?静電気リスクと選び方、脱プラを実現するサステナブルな選択肢を解説

2026/01/15

- サステナブルパッケージ

- パルプ

- 包装

- 梱包/緩衝材

- 環境対応

- 発泡成形

- 脱プラ

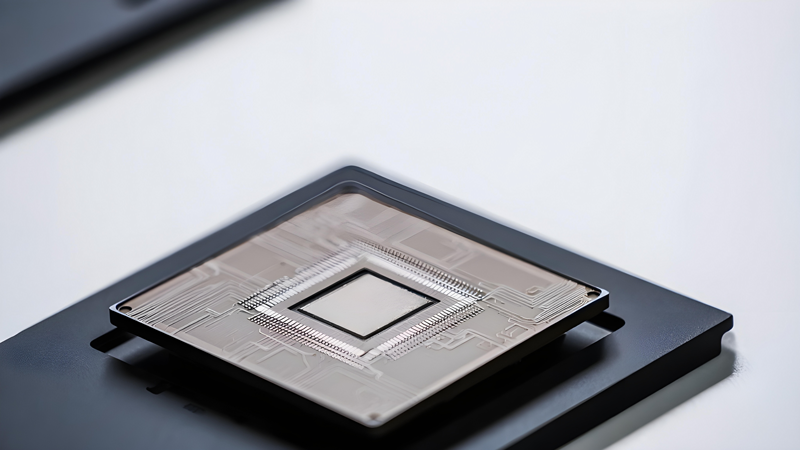

電子部品や精密機器、医療品などの製品を扱う製造・輸送現場において、静電気によるトラブルは避けて通れない課題です。例えば「製品にホコリが付着してしまう」「静電気で小さな部品がトレーに張り付いて取れない」など、悩みを抱えているご担当者さまも多いのではないでしょうか。

そこで本記事では、精密部品の歩留まりや品質を損なう「静電気によるホコリ・異物の付着(汚染)」を主たる課題と位置づけ、その解決策となりうる「サステナブルな帯電防止トレー」の選び方を解説します。

なお、本記事で紹介するソリューションは、静電気による「破壊(ESD)」を防止するためのアース接地を目的としたものではなく、帯電による「ホコリの吸着防止」に特化したものです。

静電気によるトラブルについてお悩みでしたら、ぜひ参考にしてください。

帯電防止トレーとは?

帯電防止トレーとは、その名のとおり「静電気を帯びにくい(ためにくい)加工」が施されたトレーのことです。製造現場において、静電気が引き起こすトラブルのうち、もっとも頻発するのが「ホコリや異物の付着(汚染リスク)」です。

静電気を帯びた物質は、空気中のチリやホコリを強力に吸い寄せます。特に、クリーンな環境が求められる光学部品・医薬品・医療機器・化粧品容器などの製品において、ホコリの混入は製品の機能不良や異物混入事故に直結するため、適切な対策が不可欠です。

従来の帯電防止トレーの種類

これまで、帯電防止トレーというと「プラスチック製」が常識でした。これらは、主に以下の2種類の方法で帯電防止性能を持たせています。

- 界面活性剤(帯電防止剤)の練り込み・塗布

- プラスチックの表面へ、空気中の水分を吸着する膜を作ることにより、電気を逃がすタイプです。安価で一般的ですが、湿度が低いと効果が落ちたり、経年劣化で効果が薄れたりするという弱点があります。

- 導電性カーボンなどの練り込み

- プラスチック素材そのものに導電性物質(カーボンブラックなど)を混ぜ込み、電気を通す性質を持たせたものです。半永久的に効果が持続するため、高度な対策が必要な電子部品搬送などで多く採用されています。

従来の帯電防止トレーが抱える2つの課題

長年使われてきたプラスチック製の帯電防止トレーですが、近年では2つの大きな課題に直面しています。

-

- ① 環境負荷(プラスチックごみ問題)

- 世界的な「脱プラスチック」の流れの中、使い捨てのプラスチックトレーを使用することは、企業の環境評価を下げるリスク要因となりつつあります。石油由来のプラスチックでは、製造時のCO2排出や廃棄後の環境汚染が問題視されており、代替素材への切り替えが急務となっています。

-

- ② 技術的な汚染リスク(ブリードアウトや発塵)

- 品質を守るはずのトレーが、かえって製品を汚してしまうケースがあります。

例えば、界面活性剤を練り込んだプラスチックトレーでは、空気中の水分を吸着するために薬剤が表面に移動する「ブリードアウト」という現象は避けられません。これにより、保管中に薬剤成分が製品表面に移行し、精密部品の接点不良やレンズの曇り、医療機器の汚染といった重大な品質トラブルを引き起こすリスクがあります。また、カーボンを練り込んだトレーには、摩擦によって「黒いカーボンの粉」が剥がれ落ち、製品に付着してしまう「カーボン汚染」のリスクがあります。

「静電気は防げたが、トレー由来の汚れが付着してしまった」という本末転倒な事態を防ぐためにも、よりクリーンで安全な素材が求められているのです。

脱プラと高性能を両立する「紙成形品」という選択肢

NISSHAのサステナブル成形品「ecosense molding」

独自技術、紙粉の発生を抑えた紙成形品。「脱プラ」の選択肢として挙げられる一般的な「紙トレー(パルプモールド)」にもデメリットがあります。それは、繊維が表面に露出しているため、輸送時の振動や摩擦で繊維が脱落し「紙粉(パーティクル)」という新たな汚染源となってしまうことです。静電気を防げても、トレー自体がゴミを出しては本末転倒であり、クリーン度が求められる現場では採用が困難でした。

対して、NISSHAの「Pulp-Injection」は、主原料のパルプにデンプンを配合し、射出成形技術を用いて高圧で成形します。このデンプンがパルプ同士のつなぎ役となりパルプの離脱(紙粉の発生)を防ぎます。

この独自構造により、紙粉の発生を極限まで抑制することに成功しました。他社の紙製品では解決しきれなかった「紙粉による汚染リスク」を根本から排除したことで、従来はプラスチックしか選択肢のなかったクリーンルーム環境や精密部品の搬送においても、安心して使用可能な品質を実現しています。 また、表面抵抗値は1010〜1011Ω(オーム)と、ホコリの吸着を防ぐのに最適な帯電防止性能を備えています。

用途で選ぶPulp-InjectionとPaperFoam

帯電防止トレーとして、用途に合わせて主に2つのラインアップを紹介します。

-

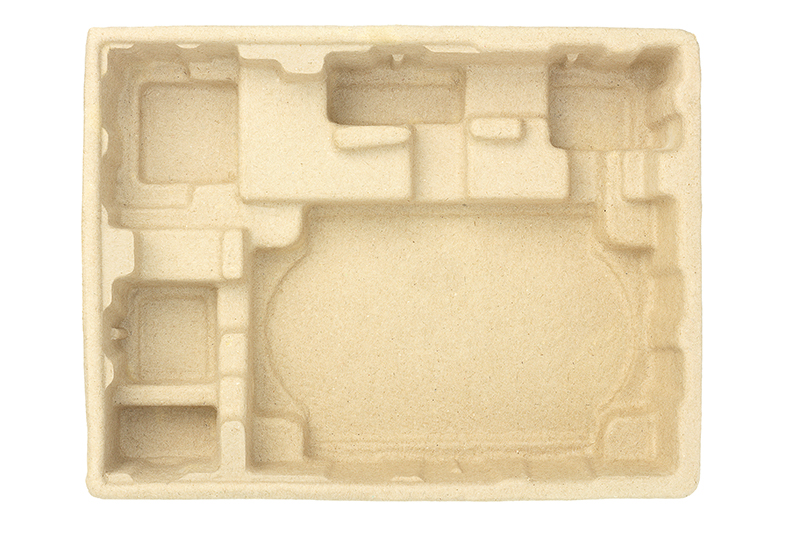

- ① Pulp-Injection(パルプ射出成形)

- プラスチックの射出成形と同様に金型を使用し、非常に高い寸法精度と強度を実現した工法です。複雑な形状や、コンパクトな設計が求められるトレーに最適です。また、紙粉の発生が非常に少ないため、医薬品や精密デバイスの搬送用トレーとして優れた適性を持っています。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

-

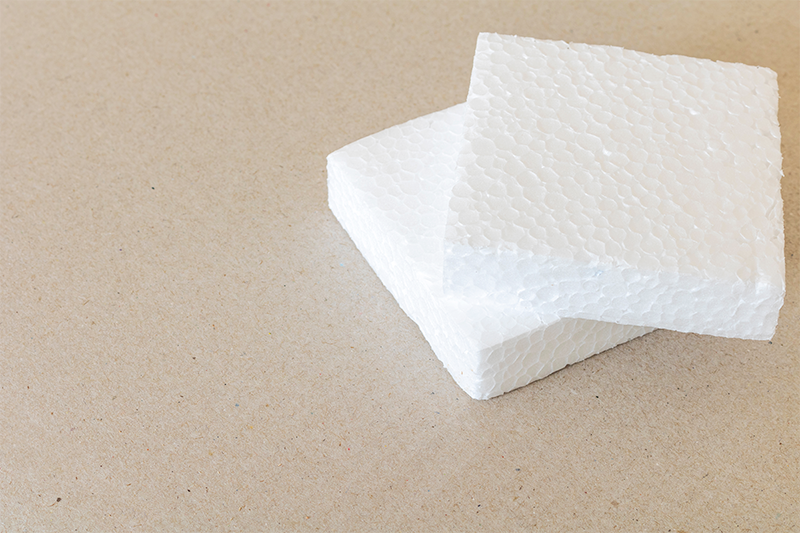

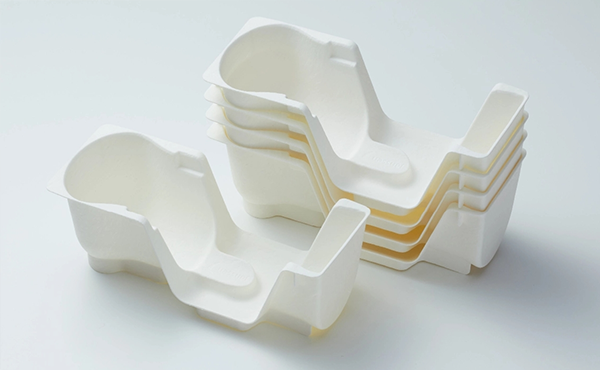

- ② PaperFoam(パルプ発泡成形)

- 気泡を多く含む成形品のため空気のように軽い素材です。優れた緩衝性(クッション性)を持つため、衝撃から製品を守る用途に適しています。もちろん、こちらも紙粉の発生を抑えた設計となっており、医薬品のトレーや電子機器の梱包材などで広く使われています。

PaperFoam(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

サステナブルな帯電防止トレーを選ぶメリット

帯電防止トレーをNISSHAの「ecosense molding」に切り替えることは、現場の品質改善のみならず、経営的なメリットももたらします。

製品を保護する機能性(静電気・ホコリ対策)に加え、パッケージ自体が「植物由来」であり「脱プラスチック」であることは、企業のサステナビリティへの姿勢を明確に示すメッセージとなります。環境対応が企業の評価軸となる現代において、目に見える資材で環境配慮をアピールすることは、ブランドイメージの向上や、環境意識の高い顧客・投資家からの信頼獲得に直結します。

まとめ

製品を静電気やホコリから守る帯電防止トレーは、今や製造・輸送現場に欠かせない資材です。従来はプラスチック製が主流でしたが、環境負荷への関心や、ブリードアウト・発塵といった品質リスクの観点から、その選択肢は見直され始めています。

NISSHAが提供する「ecosense molding」は「脱プラスチック」と「クリーン搬送」を両立するソリューションです。

- 紙製トレーの課題である「紙粉」を抑制

- プラスチック特有の「ブリードアウト(薬剤汚れ)」がない

- 帯電防止効果で「ホコリ付着」を防ぐ

複雑な形状・コンパクトな設計が必要ならば「Pulp-Injection」、製品保持性・緩衝性が必要ならば「PaperFoam」と、用途に合わせて最適なトレーを選ぶことができます。

「ESD(静電破壊)対策としての厳密な導電性までは求めないが、製品へのホコリ付着は絶対に避けたい」

そして「環境対応のために紙へ切り替えたいが、紙粉が出る安価なパルプモールドでは品質基準を満たせない」

NISSHAのecosense moldingは、まさにそのような「高度なクリーン性が求められる脱プラ」というニーズに応える、プラスチックに代わる新たなスタンダードなのです。