ブログ

パルプモールドのデメリットを解決する~ecosense moldingのパルプ成形品

2025/09/17

- デザイン/設計

- パルプ

- リサイクル

- 射出成形

- 梱包/緩衝材

- 熱プレス成形

- 環境対応

- 発泡成形

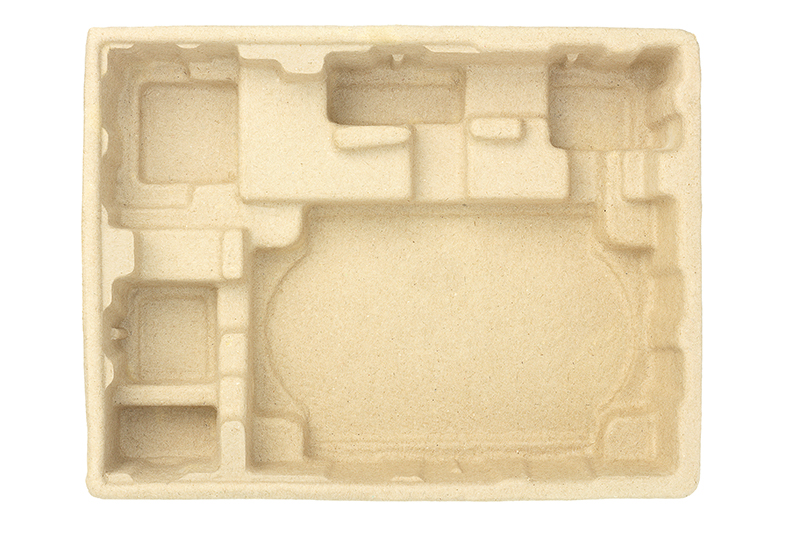

パルプモールドは古紙などを原材料にした環境にやさしい成形品です。ただ、環境面でのメリットは大きい一方、細かな造形や軽量化といった実用面での課題もあります。このような従来のパルプモールドでは対応できないデメリットを、NISSHAの環境配慮成形品ブランド「ecosense molding」ではどのように対応しているのか。 本記事では、パルプモールドの基本的なメリットとデメリットを整理し、そのデメリットを解消する「ecosense molding」の各種成形品を紹介します。

パルプモールドだけではない紙成形品のもつさまざまな可能性を知っていただけることと思いますのでぜひ最後までお読みください。

パルプモールドのメリット

パルプモールドにはさまざまな利点があり、エコな素材として多くの製品に採用されています。ここでは主なメリットをまとめます。

パルプモールドは原材料に使用済みの段ボールや印刷用紙などを用い成形する紙成形品です。使用後も再び古紙として回収され、新しい紙製品の原料としてリサイクルが可能です。 (リサイクルの取扱いは自治体ごとにルールが異なり、地域によっては可燃ごみとして扱われることもあります。)また土に還る性質を持つため、プラスチック製品とは異なり、万が一自然環境に流出した場合でも長期間残留せず、環境負荷を低減します。

機能面では、植物由来の繊維を使い、形状設計と組み合わせることで、耐荷重性や衝撃吸収性に優れます。この特長から、パルプモールドは家電・化粧品・雑貨などの緩衝材や包装材として、幅広く活用されています。

- 環境にやさしい

- パルプモールドは主に段ボール・印刷用紙・新聞・雑誌などの古紙を原料とすることから環境にやさしい製品です。また、使用済みのパルプモールドも古紙として回収され、パルプモールドに再生されるか、または他の紙製品の原料として再利用することができ、資源の有効活用に繋がります。ただし、地域によってはリサイクルに適さない「禁忌品」として扱われ、可燃ごみとなる場合もあることから、自治体ごとの分別ルールを確認することが重要です。

- 通気性・調湿性

- パルプモールドは木材由来の繊維を水と混ぜて成形・乾燥して作られるため、基本的な特性は「紙」に近いと言われています。木材パルプはセルロース繊維で構成されることから親水性が高く、周囲の湿気を吸収したり放出したりする調湿性を持っています。また、成形品においては絡み合う繊維同士の隙間により多孔質構造が形成されることから、通気性を有します。通気性は層の密度が低いほど高く、高密度であるほど低くなります。

- 形状の自由度

- 金型を用いて成形するパルプモールドはシート状の紙を断裁し折って組み立てるトレーなどに比べ、形状の自由度に優れます。金型の形状に応じた凹凸や曲面を再現できることから、中に収めるさまざまな形状の製品に合わせることや、デザイン性を持った外観を作ることができます。この自由度が幅広い用途に採用される大きな理由となっています。

パルプモールドのデメリットとそれを克服するecosense moldingの紹介

ここまではメリットについて紹介してきましたが、紙製品ゆえのデメリットも存在します。 例えば、水と混合した繊維の流動性に起因する造形の難しさや乾燥時の収縮差は設計にも影響し、大きくて重い成形品になりがちです。

ecosense moldingでは、パルプモールドがもつこのような欠点を改善する複数の成形品を展開しています 。多様な成形技術とそれぞれの技術に適した材料を組み合わせ、パルプモールドには適さない用途や要望にも対応する紙成形品を提案しています。

ここからはパルプモールドの代表的なデメリットと、その解決策となる工法について詳しく見ていきましょう。

① 細かな造形に適さない

水に分散させたパルプ繊維を金網状の型に堆積させて成形するパルプモールドは、材料に起因する流動性の問題や金型細部での繊維の絡みにくさといった理由で、細かな形状の再現に不向きです。また、乾燥工程では水分が抜けるにつれ収縮も起きることから形状潰れのリスクを考慮した設計が求められます。

【解決策】細かく複雑な形状にも対応するPulp-Injection

Pulp-Injectionは紙素材を射出成形する技術でパルプ繊維とでんぷんを主原料としたペレットを溶融させ熱と圧で金型に流し込むことにより細かな凹凸や薄肉な層を造形することができます。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

② ゴツゴツとした表面の粗さ

パルプモールドでは金網型を通して水に分散させたパルプ繊維を吸引し、繊維を網に堆積させて成形します。その結果、金網に接する面は比較的滑らかな表面になるものの、反対側は繊維が不均一に積もった状態な上、乾燥工程による収縮がさらに粗い仕上がりを生じさせてしまいます。このような粗い表面と製品が輸送中に接触を繰り返すことで製品表面に細かな擦れ跡を付けてしまうことなどが課題です。

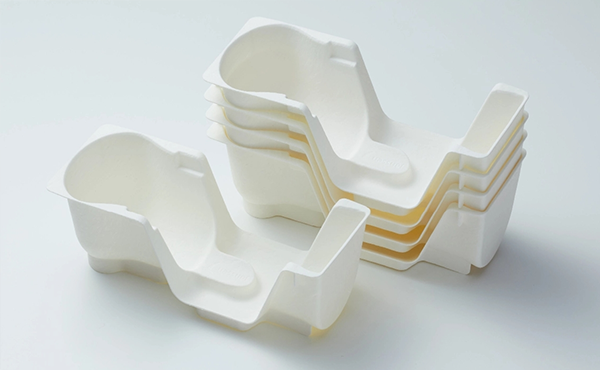

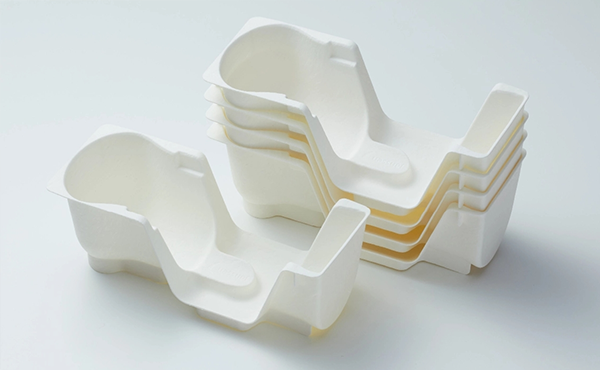

【解決策】なめらかですべりのよい質感のPulp-InjectionとPulp-Thermoforming

金型の中で材料に圧力を加えながら乾燥させるPulp-Injectionや、Pulp-Thermoforming(湿式パルプモールド)は、絡み合った繊維を密にすることで、より滑らかな質感を作り出します。すべりを良くすることで、パルプモールドとの接触による製品の傷つきリスク低減につながり、また包装材としての成形品そのものの印象や品質も大きく高まります。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

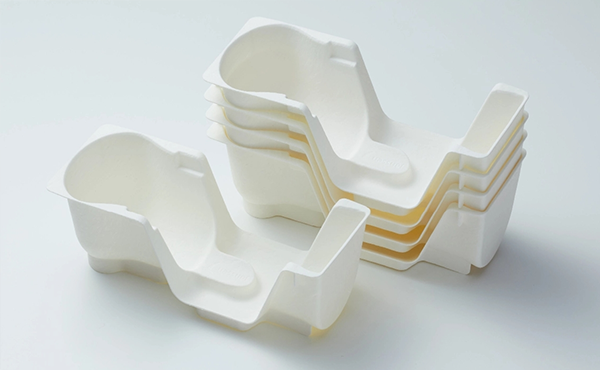

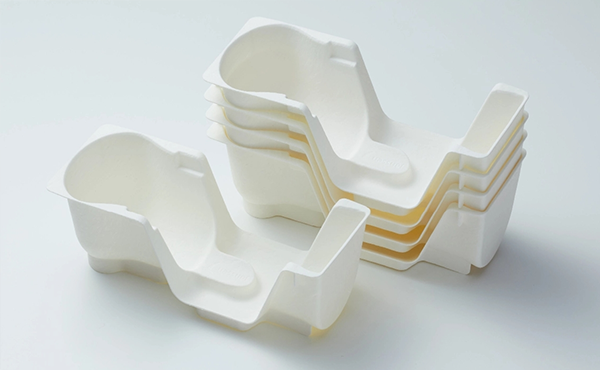

Pulp-Thermoforming

(パルプサーモフォーミング)

なめらかでやさしい触り心地のパルプモールド

- 高級感があり美粧性に優れたなめらかな質感

- 複数パーツを組み合わせる高い嵌め合わせ精度

- 竹、バガス由来のパルプを使用

③ 紙粉による製品や梱包環境の汚染

圧を加えずに乾燥させたパルプモールドの表面には粗さが残り、繊維同士の絡み合いも弱くバラけやすいため、成形品を重ねた際の擦れや製品との接触により繊維が剥離しやすくなってしまいます。それらの繊維の端や細かな繊維片が紙粉と呼ばれる微細な屑となります。

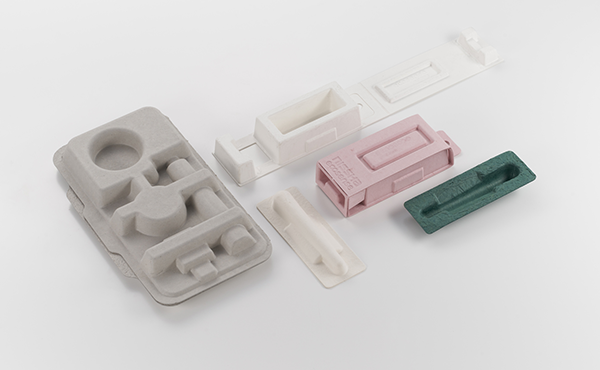

【解決策】成形方法と材料配合で紙粉の発生を抑えるPulp-InjectionとPaperFoam

射出成形や発泡成形を取り入れるPulp-InjectionやPaperFoamは、成形時に材料への圧がかかりやすく、繊維を密に絡み合わせることができます。また、これら2つの製品は成形方法だけでなく、紙粉を発生させにくくする独自配合の材料が使用されています。繊維間を繋ぐ役割としてでんぷんが使用されており、膠着させることにより繊維の剥がれを防ぐ効果を生みます。その結果、紙粉の発生を抑制することになります。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

PaperFoam(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

④ 容積と重量

細かな形状再現に不向きなパルプモールドは製品を保護するための構造を設計に加えることで、容積が大きくなってしまうデメリットがあります。また、重量物に対応するためには厚みを増す必要もあり、従来から使われるプラスチックトレーや発泡スチロールなどの梱包材と比べると輸送効率の面で不利になる傾向があります。

【解決策】従来よりもコンパクトにできるPulp-Injectionと網状構造で軽いPaperfoam

細かな形状再現と薄さ・堅さが特長のPulp-Injectionはプラスチックトレーと同様の保護性能を保ちながら、パルプモールドのトレーよりも大幅にコンパクトな設計が可能です。Paperfoamは材料を発泡させながら層を成形する手法を取り入れており、成形品の内部は網状構造となっています。密度の低い構造により比重約0.2のとても軽量なトレーを作ることができます。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

PaperFoam(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

⑤ サイクルタイムの長さ

成形直後のパルプモールドは簡単に形が崩れてしまうほど湿潤です。そのため型から外した成形品はすぐに乾燥炉に移され熱風を当てて乾燥されます。ただ、金型での熱プレス成形などと比べるとエネルギー効率も悪く、乾燥時間が長くなってしまうデメリットがあります。

【解決策】水を使わない効率的な生産ができるFiber-Forming

Fiber-Formingは、あらかじめ作られたパルプ繊維を絡み合わせたシートを金型で絞り成形する技術です。成形時に水を使わないことから乾燥工程も不要で、短いサイクルタイムで大量生産が可能です。

Fiber-Forming

(ファイバーフォーミング)

成形工程に水を使わないからできる生産効率

- 原材料の95%以上にパルプ繊維を使用

- 独自のプレス成形で複雑な形状に対応

- 紙リサイクル対応(国・地域により異なります)

まとめ -パルプモールドでは適わなかった課題をecosense moldingで

ecosense moldingは、従来のパルプモールドでは対応が難しかった課題を実現できる要素をもつ成形品です。まだまだ過渡期にある脱プラスチックの潮流において、パルプモールドと同じパルプ繊維を主材料に、多様な成形技術と掛け合わせることで環境負荷+αの機能性などの創出を目指し、さまざまなニーズに応えられる価値を提供できるよう、取り組んでいます。