ブログ

【解説】脱プラパッケージを実現するパルプ成形技術の種類と特長

2020/05/27

- サステナブルパッケージ

- バイオマス

- パルプ

- 射出成形

- 梱包/緩衝材

- 熱プレス成形

- 環境対応

- 発泡成形

- 脱プラ

はじめに

近年、SDGsへの取り組みが世界的に活発化し、環境負荷の低減が一層求められるようになったことで、パッケージの脱プラに取り組む企業が増えています。

そこで、今回はパッケージの脱プラに貢献するパルプ成形の種類や特長について解説します。

パルプとは

パルプとは植物から抽出した繊維のことを指します。

身の回りに溢れている「紙」の原料は主に古紙や木材パルプが用いられています。

パルプ成形とは

一般的に「紙」というとプリンター用紙のような薄いシート状のものを想像するかと思いますが、卵パックなどの梱包材として使用されている紙容器は立体形状に成形されています。このように、パルプで作られた立体形状の成形品は「パルプ成形品」と呼ばれています。パルプ成形とは、植物繊維(パルプ)を金型で賦形し、立体形状に成形する技術のことです。

パルプ成形品の特長

パルプ成形品は次のような特徴を持っています。

環境にやさしい材料

パルプ成形は植物繊維を主原料として用いており、基本的にプラスチック材料を使用しません。そのため、成形品は生分解性の特長があります。生分解とは、土の中などに放置することによって微生物に消費され、炭酸ガス、メタン、水、バイオマスなどの自然的副産物に分解されることです。微生物が活発に活動するコンポスト環境下に放置する試験で、2週間後には分解が始まり、5週間で原形をとどめない状態まで分解、3か月後にはほぼ堆肥化される実験データも紹介されています。ただし、生分解の特長を持つことから虫や獣の食害を受ける可能性も有るので、その点は注意が必要です。

また、紙としてリサイクルすることも可能であるため、環境負荷の少ないサステナビリティに優れた技術であると言えます。

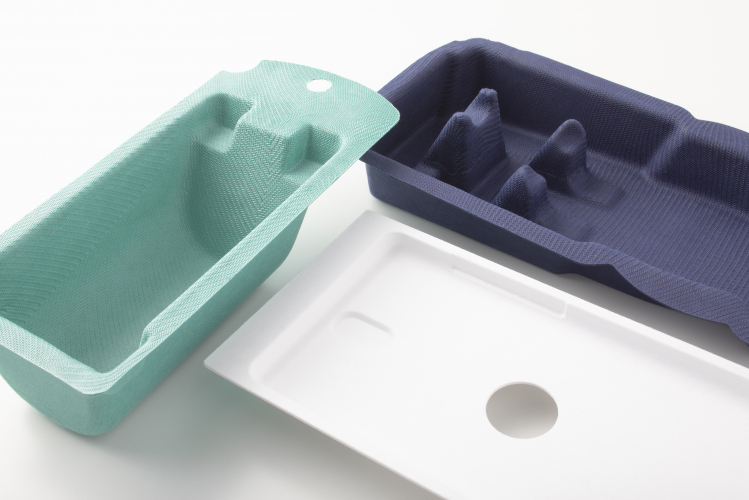

温かい質感

障子や襖など日本では元来から多くのものに紙が使われています。このような製品の質感や触感はプラスチックでは表現できないものです。現代版の紙工芸ともいえるパルプ成形を用いることでさまざまな製品に温かみのある質感と触感を与えられます。一方で、紙という素材の特性上、高温多湿の環境下では強度が落ちて変形する場合が有ることには注意が必要です。

脱プラを実現するパルプ成形の種類と特長

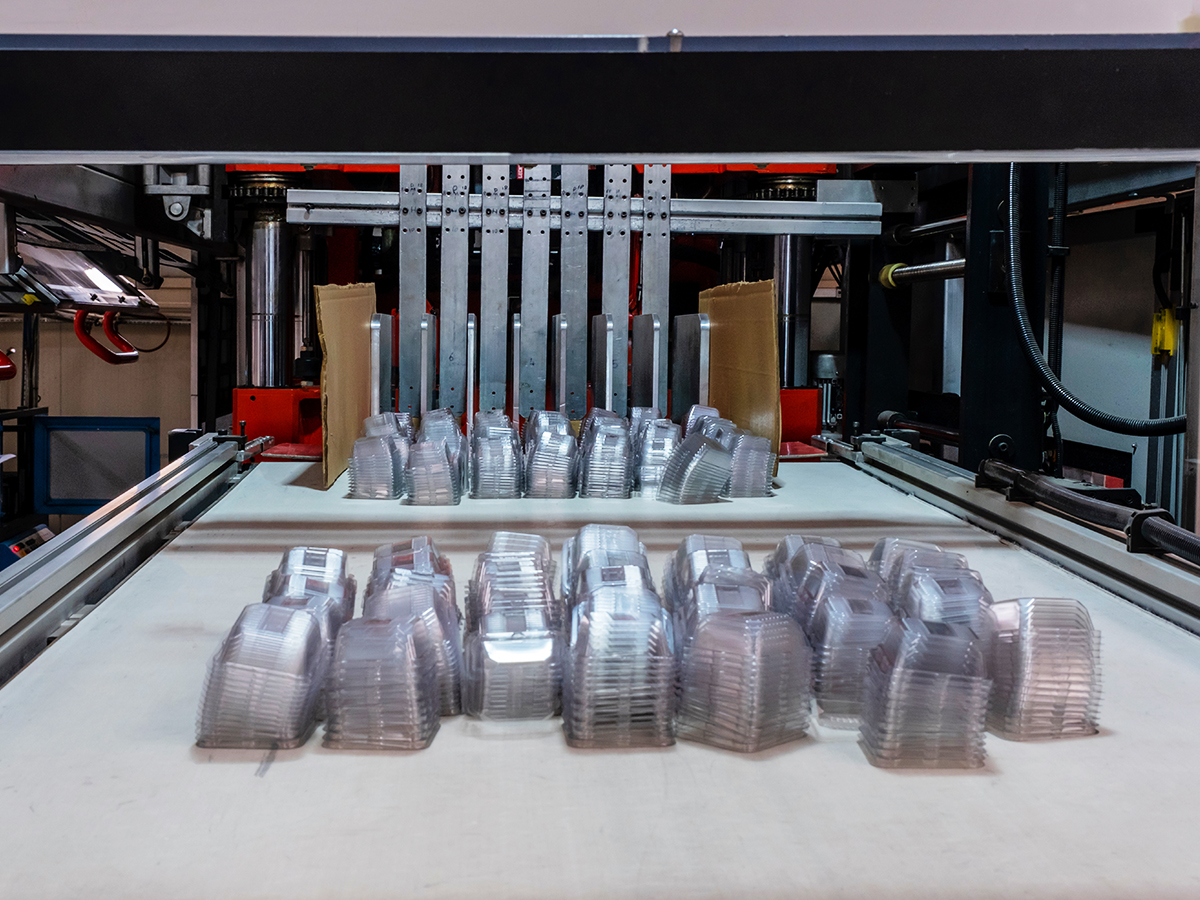

最も有名なパルプ成形はパルプモールドと呼ばれる技術です。パルプモールドは卵パックや家電製品の緩衝材などに古くから活用されてきましたが、パッケージの脱プラが加速する近年では射出成形や発泡成形など、さまざまな加工方法が開発され、実用化されています。

ここからはパルプ成形の種類や特長、それぞれの成形技術に適した用途などを紹介します。また「パルプモールドの種類と特長、さらにその派生技術も紹介」では、パルプモールドの特徴についてより詳しくご紹介ています。

パルプモールド

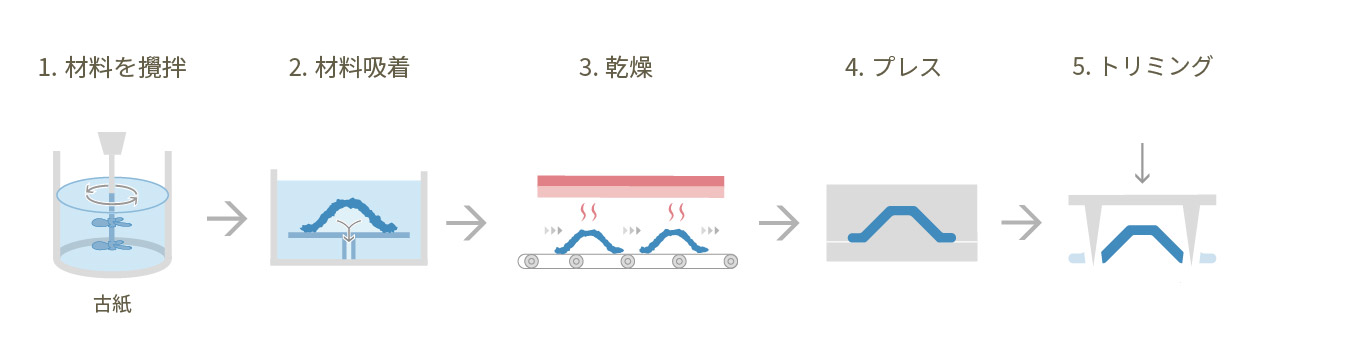

パルプモールドは、水に溶かした紙繊維を金型の表面に漉き上げ、それを乾燥固化して成形する加工方法です。凸形状の金型の表面に材料を吸引して成形し、製品の厚みは1~3mm程度になります。

材料には古新聞や段ボールなどの古紙、木材パルプ、竹繊維、サトウキビ繊維などの繊維材料が使われます。基本的には紙と水だけを原料としており、澱粉や接着剤は添加されません。

パルプモールドは非常に古い歴史を持つ技術で、1920年代にはスピーカーコーンとして既に使用されていました。卵や果物などのトレイや電化製品の梱包材のような比較的単純な形状の成形品にパルプモールドが使われることが多いです。

乾式パルプモールド・湿式パルプモールド

パルプモールドには大きく分けて乾式パルプモールド・湿式パルプモールドと呼ばれる2種類があります。乾式と湿式の違いは乾燥方法です。

「乾式パルプモールド」は金型で形を作った後、オーブンに流しながら乾燥させます。

そのため、卵パックや家電を購入したときに付いてくる緩衝材のように表面がゴワゴワしており、緩衝性が高いのが特長です。

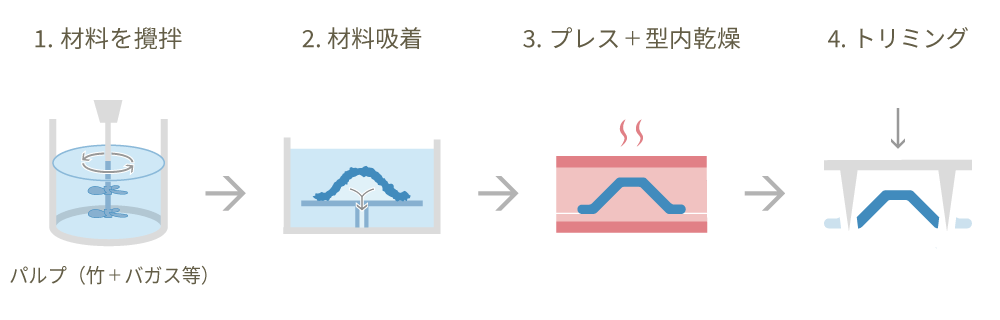

一方、「湿式パルプモールド」は金型内で押し固めながら水分を飛ばして乾燥させます。

そのため、表面が非常に滑らかになるのが特長です。

乾式パルプモールドは緩衝材で使われることが多いのに対し、湿式パルプモールドは高い意匠性が求められる外箱等の用途で使われることが多いです。

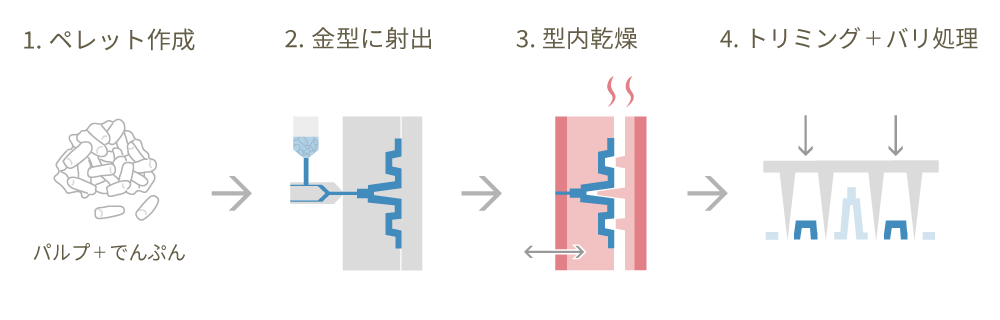

パルプ射出成形

密閉した金型内に原料を射出充填して成形する方法です。射出成形材の原料はパルプと澱粉を水に溶かして混錬したもので、米粒状のペレットの状態にして準備します。準備されたペレットは射出ノズルの中で加熱され、ドロドロの溶融状態になります。この溶融した原料を金型の中に射出充填してさらに加熱し、原料に含まれる水分を蒸発させることでパルプ成形品が得られます。

パルプ射出成形はパルプモールドよりも複雑な形状の加工ができ、強度アップのためのリブ構造など複雑な形状を持った成形品を作ることができます。ただし、原料には繊維を結合する澱粉が含まれるので、成形品を紙としてリサイクルするには各自治体のルールを確認する必要が有ります。

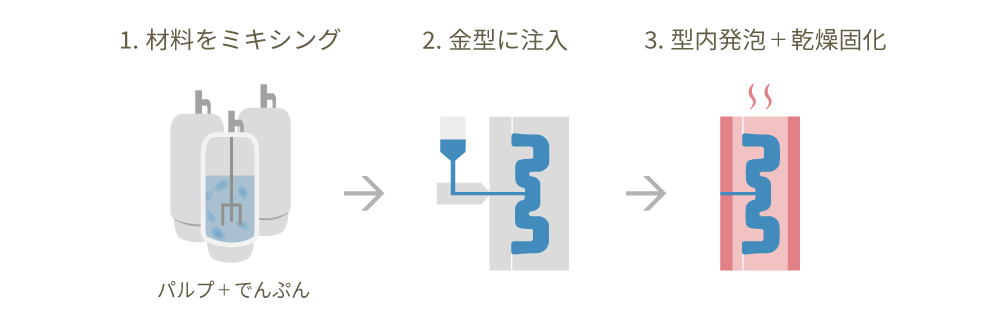

パルプ発泡成形

発泡材を配合した原料を金型内に充填し、加熱発泡させることで成形品の内部に細かい気泡を充満させる成形方法です。

通常の成形品よりも軽量になると同時に、気泡により緩衝性が高くなることが特徴です。電化製品、化粧品、医療機器・医薬品などの緩衝機能が必要な製品の梱包材などに利用できます。

まとめ 脱プラを実現するパルプ成形技術

海洋プラスチックや地球温暖化などの環境問題への取り組みは世界的に重要性を増しています。パルプ成形品は脱プラスチックに対応した製品、発泡スチロールに代わる緩衝梱包材として注目が集まっています。

目的に応じたパルプ成形品を提供

当社は今回の記事で紹介したパルプモールド、パルプ射出成形品、パルプ発泡成形品を提供しています。詳細は下の製品サイトで紹介しています。