ブログ

パルプモールドの種類と特長、さらにその派生技術も紹介

2020/08/18

- サステナブルパッケージ

- パルプ

- 射出成形

- 梱包/緩衝材

- 熱プレス成形

- 環境対応

- 発泡成形

- 脱プラ

パルプモールドは、環境負荷を低減する脱プラスチック技術として注目されています。しかしパルプモールドの中にもさまざまな特長の製品が有り、デザイン性を重視するのか、強度を求めるのかといった目的に応じて最適な製品を選ぶ必要があります。

この記事では、パルプモールドの加工方法と用途、さらに近年開発されたパルプ成形技術Pulp-Injection(パルプインジェクション)、PaperFoam®(ペーパーフォーム)について、それぞれの加工方法の違いや製品の特徴までを整理して紹介します。

パルプモールドとは

パルプモールドとは、紙の原料となる木質繊維(パルプ) を材料とする成形品、またはその成形加工方法を意味する名称です。プラスチックの成形品と比較すると、生分解性、通気・保水性、温かみのある触感を持つことなどの特長が有ります。スピーカーコーンの素材として100年くらい前に登場し、今では食品用トレイや容器、電化製品の梱包材などとして利用されています。

パルプモールドの特長

パルプモールドは下記のような特徴を持っています。「 【解説】脱プラパッケージを実現するパルプ成形技術の種類と特長」では、各パルプモールド製品の特長について、より詳しく説明しています。

環境に優しい

パルプモールドの主原料は紙の原料となるパルプであり、環境負荷の少ないサステナブルな素材として注目を集めています。パルプモールドは基本的にプラスチックを使用しないため、生分解性の特長があります。生分解とは、バクテリアや微生物によって炭酸ガス、メタン、水、バイオマスなどの自然界の副産物に分解される性質を指します。*紙としてリサイクルすることも可能です。

温かい質感

日本では元来から障子や襖など多くのものに紙が使われています。パルプモールドを用いることで、さまざまな製品に温かみのある質感と触感を与えられます。

パルプモールドの成形方法

パルプモールドには大きく分けて、乾式パルプモールドと湿式パルプモールドの2種類の成形方法があります。乾式パルプモールドではゴワゴワとした表面に仕上がることが特徴で、製品を保護する強度が必要な緩衝材として使用されます。一方で、湿式パルプモールドは滑らかな表面を成形することができるため、意匠性や高級感ある製品のトレイや外箱など包装全般に使用されます。成形方法によって、表面の粗さ、成形時間、価格が変わるため、用途や物量によって製法を選択します。以下では、パルプモールドの基本的な加工の流れについてご説明します。

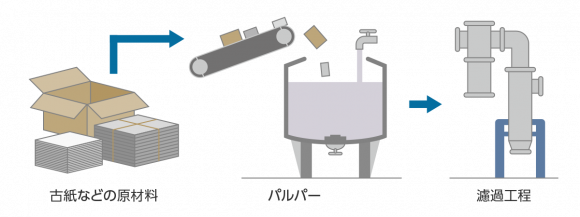

原材料の調整

パルプモールドの原材料には新聞紙や段ボールなどの古紙が使われるのが一般的ですが、バージン紙、竹繊維、サトウキビ繊維なども使われる場合があります。

原材料の紙や繊維はパルパーと呼ばれる機械に投入され、水に混ぜられた状態で巨大な刃物によって粉砕されます。粉砕された古紙は水と混濁されてドロドロの液状材料に加工されます。 液状になった材料は遠心分離やスクリーンフィルターでの濾過工程に通され、金属片やゴミなどの異物が取り除かれます。異物が濾過された後の混濁液は水とパルプ繊維だけになり、この混濁液が成形に使用されます。糊や接着剤などの添加物は使用されません。

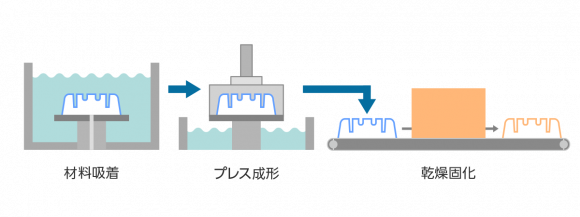

成形・乾燥

濾過調整後、水とパルプ繊維だけになった混濁液は材料槽に流し込まれます。この混濁液を溜めた材料槽に賦形用の金型を浸漬します。賦形型の表面は金網状になっており、この金網の表面に材料の混濁液を吸引してパルプ繊維を積層します。金網表面に積層したパルプ繊維は賦形型の形状に固定されます。

賦形されたパルプ材の上に今度はプレス型が被せられます。パルプ材は賦形型とプレス型の間で圧縮され、水分が絞り出されます。

圧縮されたパルプ材はプレス型側に転移します。プレス型に転移したパルプ材はコンベアに載せられて乾燥炉に通されます。乾燥して水分を完全に飛ばすことで、パルプモールドが完成します。

以上がパルプモールドの基本的な加工の流れになります。実際の製造工程は成形品の厚み、強度、デザインなどの特長によって少しずつアレンジされます。次の章では、パルプモールドの厚み別に、製造方法と主な用途を紹介します。

パルプモールドの種類と用途

ここからは設計や成形方法で使い分けられるパルプモールドの種類と梱包品についてご紹介します。

厚み5~10mm:高耐荷重用パルプモールド

厚み5~10mmのパルプモールドはThick wall(高耐荷重用パルプモールド)と呼ばれています。Thick wallの特長は、耐荷重性が高いことです。機械設備や自動車部品など、重量物の緩衝梱包材として使用されています。

Thick wall(高耐荷重用パルプモールド)の製造工程では、賦形型に吸着積層したパルプ材をプレス成形をせずにそのまま乾燥固化します。そのため、賦形型に吸着された面は平滑できれいですが、解放された反対面は荒れた状態で完成します。

厚み3~5mm:軽量品用パルプモールド

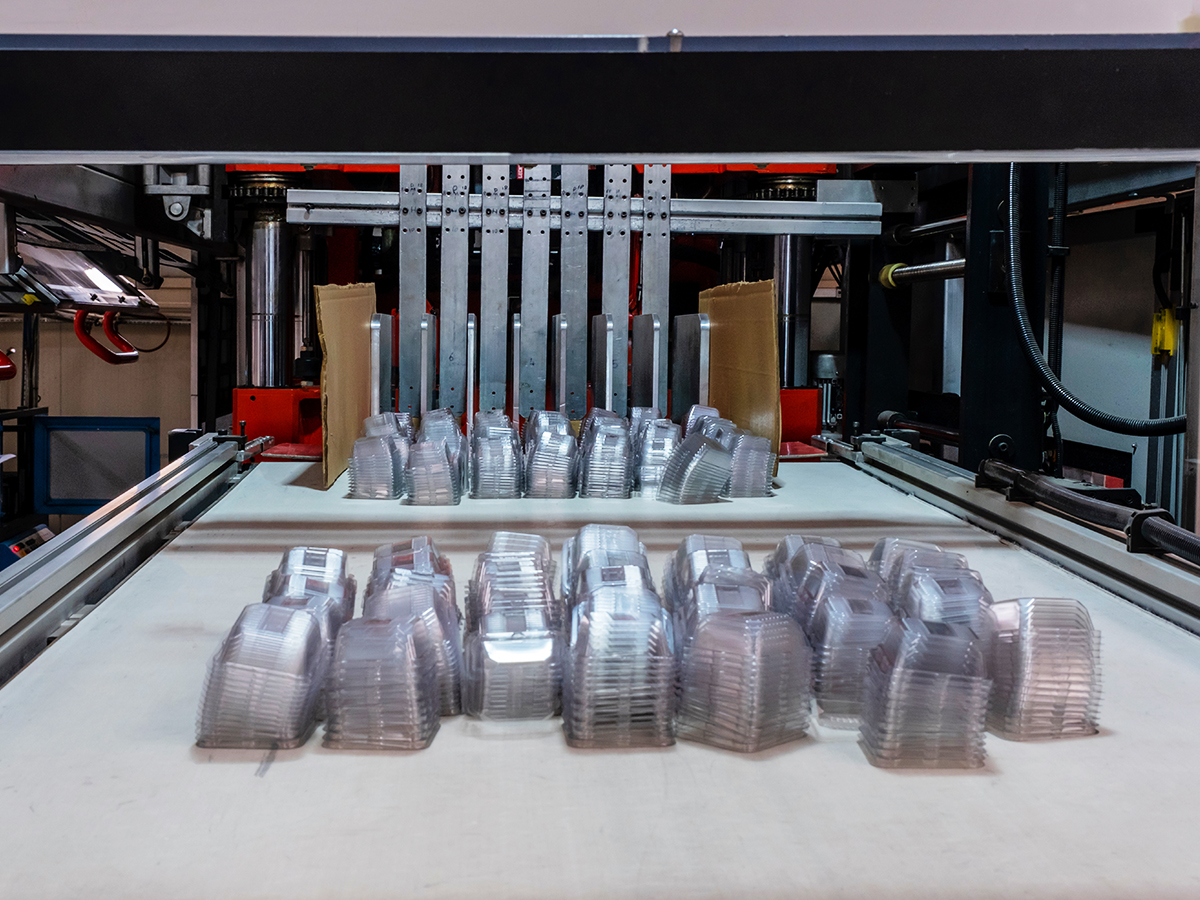

鶏卵用トレイや家電、医療機器などの梱包材には厚みが3~5mm程度のパルプモールドが使用されます。このようなパルプモールドの成形方法はTransfer mold(軽量品用パルプモールド)と呼ばれています。

Transfer mold (軽量品用パルプモールド)は、賦形型で成形した後、プレス型で圧縮脱水し、乾燥炉へ移して乾燥します。賦形とプレスのふたつの金型に挟み込むので、成形品の両面がスムーズな仕上がりになります。

厚み1~3mm:デザイン性の高い薄型パルプモールド

環境汚染の問題が深刻化した近年、パルプモールドは脱プラスチックを実現する材料として注目されるようになりました。パルプモールドをプラスチック代替製品として利用するため、パルプ材をより薄く、複雑な形状に成形するための技術開発が進んでいます。Thermoformed moldはそのような成形技術のひとつです。

Thermoformed mold の加工プロセスでは、成形から乾燥までがすべて金型の中で完結します。Theromformed moldは加熱された金型をプレス型として使用します。賦形されたパルプ材は、加熱したプレス型で圧縮、脱水、さらに乾燥も同時に進められます。加熱されたプレス型で成形することで脱水の効率が高まり、パルプ材を高密度に圧縮することができます。その結果、パルプ材は厚み1~3mmまで薄く成形されます。複雑な形状の成形も可能なので、コンシューマーエレクトロニクス製品、化粧品のパッケージや容器のようにデザイン性を求められる製品として活用されています。

パルプモールドの発展形―Pulp-Injection、PaperFoam®

梱包材として使用されることが多かったパルプモールドですが、最近は高級品のパッケージとしての使用に耐えるデザイン性や、ガラス製品にも対応できる緩衝機能などさまざまニーズへの対応が求められています。このようなニーズの多様化に対応するため、新しいパルプ成形技術の開発が進んでいます。この章では、新しいパルプ成形技術を紹介します。

パルプ×射出成形 Pulp-Injection(パルプインジェクション)

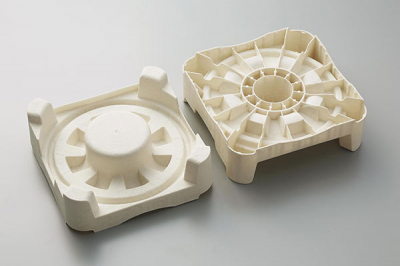

Pulp-Injection(パルプインジェクション)は、射出成形によってパルプを成形する技術です。プラスチックの成形品のように、勘合構造やボス・リブなど、複雑な構造を成形できるところが特徴です。

Pulp-Injectionの原材料

パルプモールドが繊維と水だけを混濁した材料を使用するのに対して、Pulp-Injectionでは結合剤としての澱粉も配合します。パルプ繊維と澱粉で調整された材料は、固形のペレットとして成形機に供給されます。

Pulp-Injectionの成形方法

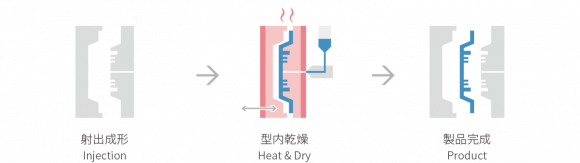

材料のペレットは成形機のノズルに充填されます。ノズル内の材料は加熱保湿され、ドロドロの流動する状態になり、金型の中に射出されます。材料が金型内に充填されると、金型は微妙な開閉を繰り返し、材料に含まれた水分を飛ばして乾燥させます。

乾燥後、金型の温度を下げて成形品を冷却固化して金型を開き、成形品が完成します。

Pulp-Injectionの用途

Pulp-Injectionはプラスチック成形品と同じような複雑な形状の成形ができることが特徴です。化粧品ケースやCDケース、医療機器・医薬品のトレーのようなパッケージとして使われるほか、さまざまな用途で活用されています 。

Pulp-Injectionについての詳しい情報は、Pulp-Injection(パルプインジェクション)の製品ページでご紹介しています。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成型品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

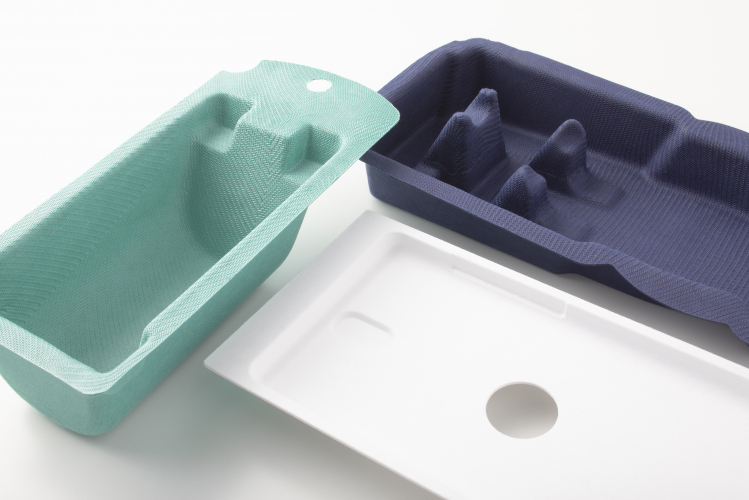

パルプ×発泡成形 PaperFoam®(ペーパーフォーム)

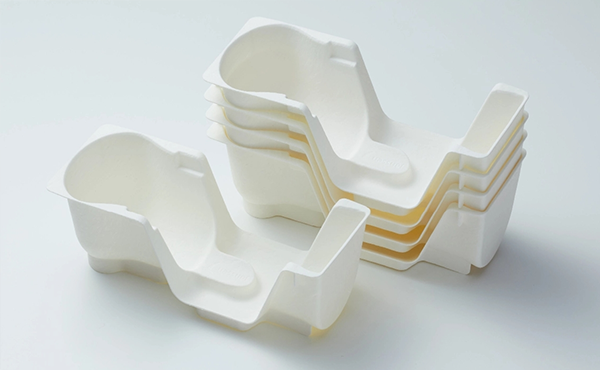

PaperFoam®(ペーパーフォーム)は、パルプ材を使った発泡成形技術です。成形材の中に気泡を発生させることで、軽量で柔らかい成形品が得られます。緩衝性を活かして、ガラスビンの梱包材などに活用できます。

PaperFoam®の原材料

Pulp-Injectionと同じくパルプと澱粉、水を配合したものが材料となります。ノズルに供給されます。

成形方法

ノズルの中で加熱された材料を金型に充填します。充填後、金型が加熱されることで材料が発泡し、成形品内部に無数の微細な気泡が形成されます。気泡形成後、高温の金型内で乾燥し、金型を冷却開放して成形品が完成します。

PaperFoam®の用途

PaperFoam®は化粧品、コンシューマーエレクトロニクス、医療機器、医薬品、食品・飲料などの緩衝機能を必要とするパッケージに使用されます。

PaperFoam®についての詳しい情報は、PaperFoam®(ペーパーフォーム) の製品ページでご紹介しています。

PaperFoam®(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

NISSHAはお客さまの目的に応じたパルプ成形品をご提案します

ここまで、パルプモールドに代表されるパルプ成形技術の特長と用途を整理してみました。

NISSHAでは、お客さまのご要望をうかがい、目的に合ったパルプ成形技術を提案しております。

重量物の緩衝梱包材として使用できるパルプモールドであるPulp-Molding(パルプモールド)、デザイン性の高い薄型パルプモールドであるPulp-Thermoforming (パルプサーモフォーミング) に加えて、複雑な形状を成形できるPulp-Injection(パルプインジェクション)、緩衝性に優れたPaperFoam®(ペーパーフォーム) の成形加工の受託サービスを提供しています。今回の記事ではご紹介できていませんが、他にも板紙を熱プレスして成形する技術であるPaper-Pressing(ペーパープレッシング)も取り扱っています。

NISSHAのパルプ成形技術の詳細は、製品ページで紹介していますのでぜひご覧ください。

脱プラスチック、エコ対応、紙質成形品の採用によるサステナビリティの向上など、さまざまなニーズにお応えします。