Pulp Series パルプシリーズの特長

紙粉を抑える

- 紙製の梱包資材から発生する粉塵が脱プラの課題に

- 輸送中の製品に紙粉が付着し汚れてしまう

- 製品と紙粉・トレーが擦れることで摩耗痕が残りやすい

- ビニール袋で製品保護をすると脱プラにならない

- 梱包環境の清掃頻度を増やさないといけない

ecosense moldingなら成形品でできる紙粉対策

- PaperFoamが紙粉対策に効果的な理由

- 独自の成形方法と材料配合で紙粉の原因となる繊維片を剥離しにくく

- 輸送中の揺れ動きを抑制する製品保持機能で製品とトレーが擦れるリスクを予防

- クリーンルーム内での使用実績あり(清掃頻度も従来から変わりなし)

他にもある紙粉対策ができる成形品

-

Pulp-Injectionパルプインジェクション - パルプ

- 射出成形

-

Paper-Pressingペーパープレッシング - 板紙

- 熱プレス成形

紙粉発生の評価データ

試験片小(14mm×10mm)で試験片大(14mm×35mm)を200回擦り、紙粉の発生量を比較。

0.5µm以上、1.0µm以上の2種類の粒径の紙粉の発生量を測定。

資料の請求やお問い合わせはこちらのフォームからご連絡ください

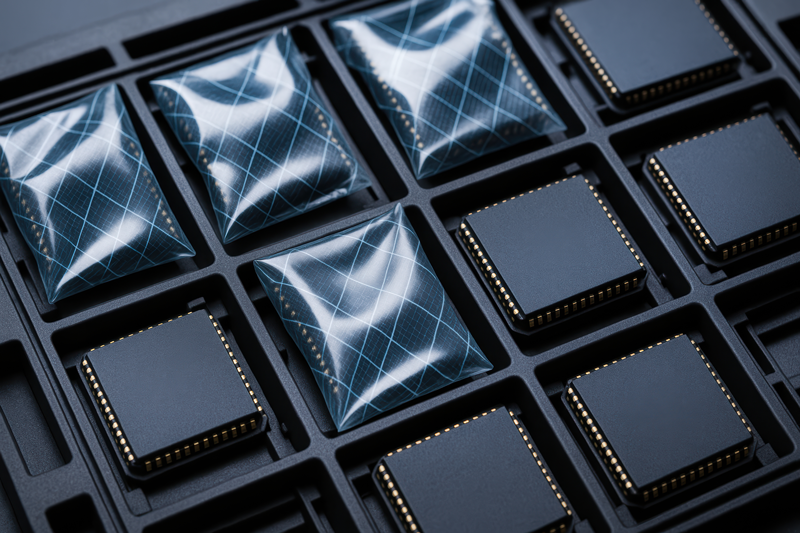

帯電防止

- プラスチックトレーの課題は静電気によるゴミ付着

- トレーに収めた製品にホコリが付着する

- ゴミの付着を懸念して製品をプラスチックバックにいれてから梱包している

- 帯電しないトレーを探している

帯電しにくいパルプ成形トレーでホコリ問題を解決

- PaperFoamが帯電防止トレーとして活躍

- プラスチックよりも表面抵抗値が低いので静電気が発生しにくい

- 電化製品や電子部品など、粉塵の付着を防ぎたい製品のトレーに最適

- クリーンルーム内での使用実績あり(清掃頻度も従来から変わりなし)

帯電防止に対応したその他のパルプ成形品

-

Pulp-Injectionパルプインジェクション - パルプ

- 射出成形

-

Pulp-Moldingパルプモールディング - パルプ

- 熱プレス成形

Pulp series 各製品の表面抵抗値評価

| 測定条件 | 使用機器:超絶縁計(HIOKI、型式SM-8215) |

|---|---|

| 電圧:50V | |

| レンジ:104~105Ω | |

| 電極間距離:10mm(図1) | |

| 測定ポイント:5カ所 | |

| 事前調湿 | 23℃、50%RH、4d |

測定結果

|

|

|

|

|

|

|---|---|---|---|---|---|

| 検体 | Pulp-Injection | PaperFoam | Pulp-Thermoforming | Pulp-Molding | Paper-Pressing |

| 測定値 | 1010 | 1010 | 1010 | 1011 | 1011 |

Pulp Seriesの表面抵抗値は帯電防止グレードのプラスチックと同レベルです

資料の請求やお問い合わせはこちらのフォームからご連絡ください

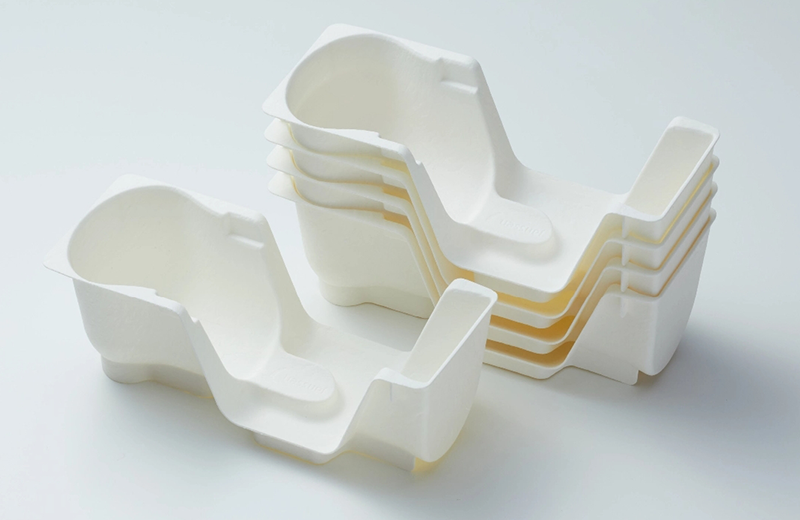

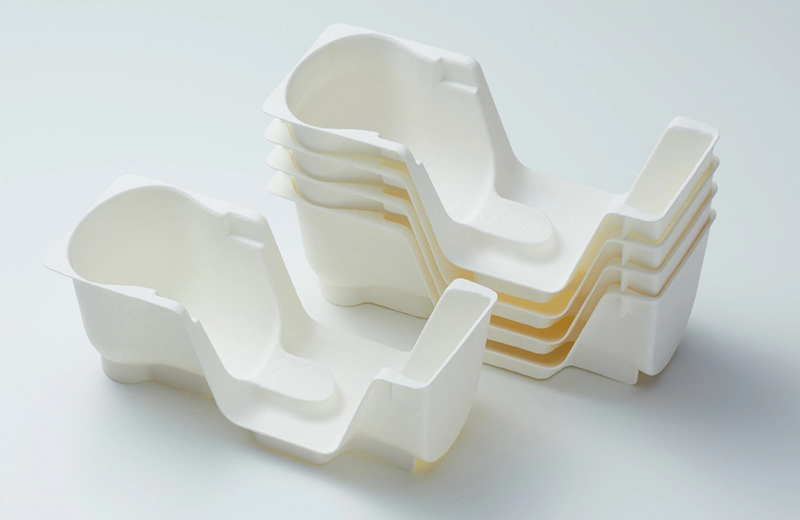

パッケージの小型化

- かさばって扱いにくいパルプモールド

- パルプモールドは厚くて重い

- スタッキング性が悪くて自動ラインで使いにくい

- 機能上は不要な辺縁部(バリ)が邪魔

薄く、軽く、硬く/ スマートなパッケージを実現するecosense molding

- Pulp-Injection がパッケージの小型化を実現

- パルプなのにプラスチックのように薄くて硬い

- スタッキング性に優れた包材を成形可能

- 既存の自動梱包ラインに合わせた設計が可能

他にもあるパッケージの小型化に適した成形品

-

Pulp-Injectionパルプインジェクション - パルプ

- 射出成形

-

Fiber-Formingファイバーフォーミング - パルプ

- 熱プレス成形

パルプパッケージの小型化を可能にするecosense molding のさまざまな特長