ブログ

生分解性プラスチックの歴史をわかりやすくまとめる-項目別年表付き

2020/11/27

- バイオコンポジット

- バイオマス

- 射出成形

- 生分解

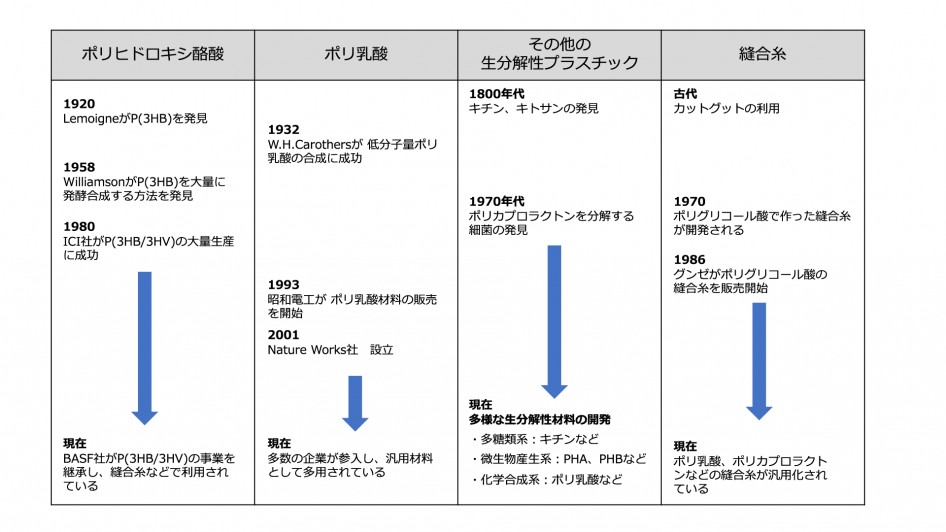

環境問題が世界的課題として取り上げられるなか、プラスチック廃棄物の問題は深刻さが増しています。そのプラスチック廃棄の課題解決策として期待されている樹脂材料のひとつが生分解性プラスチックです。1920年代に発見された生分解性プラスチックは、環境問題の深刻化を受けて開発が進み、生分解性と耐久性の両立をめざして今も進化を続けています。

この記事では、生分解性プラスチック開発の歴史をわかりやすく整理します。記事の最後には、主要材料などの項目別にまとめた開発年表も掲載しています。

開発の歴史を知ることで、生分解性材料の特長や使い方への理解が深まります。

まずはおさらい-生分解性プラスチックとは

生分解性プラスチックとは

日本バイオプラスチック協会のwebサイトでは、生分解性プラスチックとは「通常のプラスチックと同様に使うことができ、使用後は自然界に存在する微生物の働きで、最終的に水と二酸化炭素に分解され自然界へと循環するプラスチック」と紹介されています。

また、「生分解性プラスチック」と似た言葉に「バイオマスプラスチック」という言葉もありますが、このふたつの言葉の意味は異なります。バイオマスプラスチックは植物資源を原料としたプラスチックを意味する言葉で、バイオポリエチレンのように生分解性の性質を持たない材料も含まれます。

どうすれば分解するのか

生分解性プラスチックは、土の中や水中のような微生物が活発に活動する自然環境下、または人為的に堆肥化を促進する環境(コンポスト)に置かれることで分解が進みます。また、材料によっても分解が進む環境は違います。一般的な生分解性プラスチックの中では、ポリヒドロキシブチレート/ヒドロキシヘキサノエート(PHBH)は土中、水中、コンポスト環境のいずれの環境下でも分解が進みますが、ポリブチレンサクシネート(PBS)の場合は土中、コンポスト環境でのみ分解が進み、ポリ乳酸(PLA)を分解するにはコンポスト環境が必要になります。PLAの場合、コンポスト投入後1週間程度で形が崩れるというデータが紹介されています。

どこで使われているか

現在、生分解性プラスチックは包装材料やレジ袋、使い捨て食器などの食品関連の消費財として多く利用されています。生ごみと一緒に捨てられてもコンポストによって堆肥化することができる利点があります。また、生体内に一定期間滞留した後、最終的には分解されて排出されるという特徴を活かして、外科手術の縫合糸のような医療器具にも活用されています。

どんな開発が進められているか

生分解性プラスチックの開発は「無くなること」と「在り続けること」という相反する性質の共存が重要なテーマです。分解性が求められる一方で、家電製品のパーツなどとして使用されている期間は分解が進まないよう耐久性を持たせることも開発の対象になっています。また、「無くなる」機能としては、海洋プラスチックの問題がクローズアップされたことで、海中分解性の高い材料の開発が活発化しています。

生分解性プラスチックの歴史

P(3HB)の発見

巨大枯草菌の中から……

1920年(日本では昭和元年にあたります)、この年、生分解性を持つ有機高分子ポリヒドロキシ酪酸“P(3HB)”が発見されました。ポリヒドロキシ酪酸は微生物の体内で生産される「微生物産生系」と呼ばれる生分解性プラスチックです。ポリヒドロキシ酪酸を発見したのは、微生物の研究で有名なパスツール研究所(フランス)の研究員ルモワーニュ(Lemoigne)です。P(3HB)は脂肪族ポリエステルの一種で、微生物の体内に貯め込まれたエネルギー貯蔵物質でした。P(3HB)を貯蔵していた微生物は巨大枯草菌と呼ばれる細菌でした。このP(3HB)の発見から、生分解性プラスチックの歴史は始まりました。

P(3HB)は構造的に脆い材料で、融点(材料が溶けて液化する温度)と熱分解温度(重量減少を起こして材料が劣化する温度)が近すぎるため成形材料には不向きでした。ルモワーニュの発見からしばらくの間、P(3HB)の研究はあまり進展しませんでした。しかし、1958年にWilliamsonが微生物を使ってP(3HB)を大量に発酵合成する方法を発見したことで、P(3HB)の研究開発が加速します。

P(3HB/3HV)の大量生産開始そして現在

1980年、イギリスのICI社は、構造的に脆かったP(3HB)にポリ3ヒドロキシバレレートP(3HV)を共重合した材料P(3HB/3HV)の大量生産に成功します。この開発を機にICI社はポリヒドロキシ酪酸系材料の開発を進め、1990年代に入り、シャンプーボトルとして製品化するに至ります。しかし、一般的なプラスチックと比べると物性的に劣り、製造コストも高かったことから、ICI社はポリヒドロキシ酪酸系材料の事業を他社に売却しました。現在、この事業はBASF社に継承されています。生体適合性に優れたポリヒドロキシ酪酸は、縫合糸など医療用品として利用されています。

生分解性プラスチックの代名詞「ポリ乳酸」の歴史

ポリ乳酸の合成成功

現在、最もポピュラーで開発が進んでいる生分解性プラスチックは化学合成系プラスチックのポリ乳酸(PLA)です。ポリ乳酸はPETボトルの材料であるポリエステルの代替材料として注目され、レジ袋や食器、家電製品のボディパーツなど、さまざまな用途での開発が進んでいます。

ポリ乳酸の存在は古くから知られていました。開発の端緒になったのは1932年のDupont社の開発者W.H.Carothersによる低分子量ポリ乳酸の合成成功でした。この成功をきっかけにポリ乳酸の開発は始まります。しかし、開発当初のポリ乳酸は、耐久性が弱く、産業用途にはとても使えない材料でした。

1990年代~現在 怒涛のポリ乳酸開発ラッシュ

1932年のCarothersの合成成功後、耐久性に劣るポリ乳酸は陽の目をみることなく、研究もすすみませんでした。そして太平洋戦争が終わり、大量生産の時代に入ると、世界は「在り続ける」プラスチックの開発に力を注ぎます。分解されて「無くなる」ポリ乳酸に価値を見出す人はほとんど居ませんでした。

しかし、1990年代にはいると状況が一変します。高度経済成長の中で生産された大量のプラスチック製品の廃棄処理が社会問題となったのです。世界は安全に廃棄できる環境負荷の少ないプラスチック材料を求め始めます。そして、注目されたのがポリ乳酸です。ここから、ポリ乳酸の開発ラッシュが始まります。

ポリ乳酸の開発は、主に日本と米国の企業の間で進められました。

1993年の昭和電工によるポリ乳酸材料販売開始から始まり、カーギル社、島津製作所、カネボウ、三井東圧化学など、1990年代にはさまざまな会社がポリ乳酸の大量生産プラントを立ち上げます。材料開発が活発化し、ポリ乳酸の耐久性は改善されていきます。成形時のアニーリングによる結晶化の促進や、無機フィラーの充填など、耐熱性や破壊耐性の改良方法が次々と紹介されます。

さらに2001年には、カーギルと三井化学の合弁により、ポリ乳酸を代表するブランドNatureWorksが立ち上がります。2002年以降も、さまざまな大企業やベンチャーがポリ乳酸の開発に取り組みました。

ポリ乳酸は現在、レジ袋や飲料ボトルなど、主に使い捨て製品の材料として広く活用されています。

生分解性プラスチックの歴史は「縫合糸」の歴史でもある

生分解性があるということは、動物の体内で吸収分解されることを意味します。この特徴を利用して、生分解性プラスチックは手術で切開した体の中の器官や皮膚を縫合する糸として使われています。生分解性の縫合糸は、切開した傷口を塞ぐ役割を果たした後、自然に分解されて体内に吸収されます。

縫合糸そのものの歴史は大変に長く、紀元前のエジプトの記録にまで遡ることができます。昔は植物の繊維で作った糸が使われていました。絹糸の普及により、縫合糸も絹糸が使われるようになります。その一方で、体に吸収される素材を使った糸も使われてきました。カットグット(cutgut)と呼ばれるもので、羊や牛の小腸の膜を使って作られました。カットグットは体内で吸収される性質があるものの、感染リスクなど品質の面で課題がありました。その課題を解決するために開発されたのが生分解性プラスチック製の縫合糸です。

1970年頃、ポリグリコール酸で作った縫合糸が開発されたことで、合成高分子性の縫合糸の歴史が始まりました。日本では、1986年にグンゼがポリグリコール酸の縫合糸を販売開始しました。その後、ポリ乳酸やポリカプロラクトンなどの生分解性縫合糸の開発が進み、現在ではカットグットに替わる吸収性縫合糸として、生分解性プラスチックの縫合糸が医療の現場で活躍しています。

その他のおもな生分解性プラスチックの開発史

キチン、キトサン

カニやエビなどの甲殻類の殻が原料となるキチン、キトサンは1800年代に発見された多糖類系の生分解性プラスチックです。1970年代から開発が加速され始め、現在は人工皮膚など医療用途でおもに使用されています。

ポリカプロラクトン

ポリカプロラクトンはバイオマス原料を使用せず、石油由来の材料から合成される化学合成系生分解性プラスチックです。1970年代にポリカプロラクトンを分解する細菌が発見され、生分解性材料としての開発が始まりました。縫合糸の説明でもその名を挙げたように、ポリカプトラクトンは主に繊維材料として利用されています。

生分解性プラスチックの開発年表

まとめ、生分解性の特長を理解する

ここまで、生分解性プラスチック開発の歴史を眺めてきました。

すでに書いたとおり、生分解性プラスチックの開発は「無くなること」と「在り続けること」のトレードオフの開発であり、このふたつの性質をコントロールする開発は今も続いています。

また、どのような環境で分解が進むのかという特長は材料によって全く違います。海洋廃棄が懸念される製品には水中での分解性に優れた材料を、医療器具には生体内で分解される材料を、また耐久性が求められる製品ではコンポスト環境のみで分解が進む材料を選ぶというように、目的や用途に合った材料を選定するためにはその特長を理解することがとても大切です。この記事が、生分解性プラスチックの理解を深めることに役立てばとてもうれしいです。

最後に、美しさと環境配慮を両立できる生分解性プラスチックのご紹介

Sulapac®はウッドチップと植物由来のバインダーで構成された生分解性プラスチックです。木を感じる独自のデザインを持たせながら、マイクロプラスチックフリーにより環境汚染リスクの抑制に繋がります。

当社は同材料の開発・生産を行うSulapac社とグローバルに戦略パートナーシップを結び、当社の成形拠点を通じて生産・販売をしています。

Sulapac®(スラパック)

美しさと機能性を両立した成形品

- 100%バイオマス由来の成形品(ウッドチップと植物由来の生分解性樹脂)

- 自然を想起させる美しい外観と機能性

- 射出成形による様々な容器、製品を提供