ブログ

製造方法 も金型もいろいろ、パルプモールドをはじめとするパルプ成形品の特長

2025/11/14

- サステナブルパッケージ

- デザイン/設計

- パルプ

- 包装

- 射出成形

- 梱包/緩衝材

- 熱プレス成形

- 生分解

- 発泡成形

- 脱プラ

パルプを原材料とする成形品と聞いて、どんなものを思い出しますか?

パルプ成形品で最も目にする機会が多いのは、卵パックや家電製品の包装用緩衝材に使われている「パルプモールド」だと思います。パルプモールドは水に撹拌したパルプ材を金型の上に吸いつけて作られる成形品ですが、こうしたパルプモールドとは全く異なる方法で製造されるパルプ成形品も登場しています。

パルプモールドだけではない、パルプを成形する多彩な製造方法を紹介します。

パルプ成形品とは

パルプ成形品は、パルプを主材とする原料を水に混ぜて、それを成形して作られます。原料となるパルプは古紙や植物繊維に由来するものが使われており、ほとんどのパルプ成形品はコンポスト化(堆肥化)が可能です。

こうした包装資材向けのパルプ成形品では「パルプモールド」と呼ばれるものがよく知られています。後の章で詳しく説明しますが、パルプモールドは紙漉きに似た製造方法で作られます。その製造方法の制約から、成形品の形状は比較的シンプルなものが多く、表面の仕上げも粗くなりがちです。

一方で、現在はパルプモールドとは異なる製造方法で作られたパルプ成形品も採用が広まってきています。これらは、形状や加飾の自由度を高める、紙粉の発生を抑える、硬度を上げるといった特長を持つことで、従来のパルプモールドとは違った付加価値を生み出しています。

次の章では、パルプモールドとは異なるこうしたパルプ成形品を生み出す製造方法について紹介していきます。

パルプモールドとは異なるユニークな製造方法

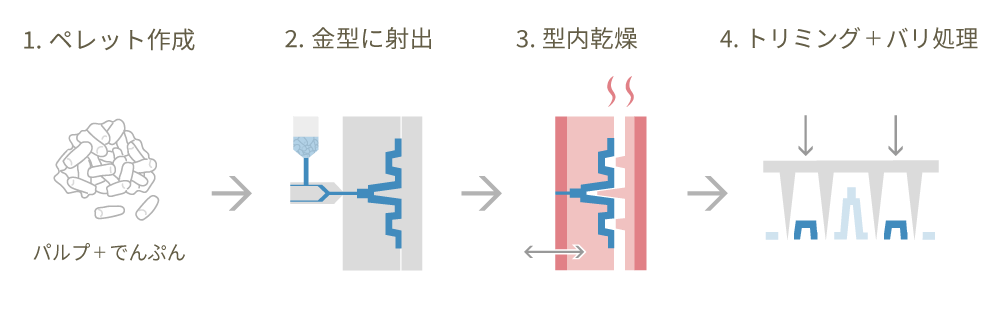

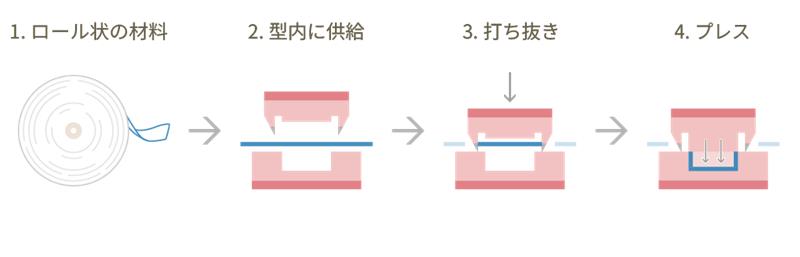

射出成形

射出成形はプラスチック加工では一般的な成形方法です。加熱して溶融させた樹脂を金型の中に高圧で射出し、冷却・固化させることで成形品を作ります。形状の精度が高いことや、大量生産の面において高い生産性を誇ることが特長です。

パルプの射出成形では、プラスチック材料ではなくパルプとでんぷんを混合した材料を使用します。

金型はプラスチック射出成形の金型と同じようにキャビティ(凹型)とコア(凸型)で構成され、凹凸型で挟み込まれた空間(製品形状)の中に水分を含んだ材料(パルプとでんぷんの混合材料)が高圧で射出充填されます。

金型内に充填された材料は金型の熱によって水分が蒸発し、固められた後、成形品として取り出されます。

射出成形は材料を高密度で充填する製造方法です。この方法で作られた成形品は薄肉で硬く紙粉が発生しにくいといった特長を持っています。またプラスチック同等の複雑な形状を形成したり、平滑またはエンボス調といった表面加飾を加えるといったデザインの自由度が高い成形方法です。

ecosense moldingでの対応品ーPulp-Injection

パルプ射出成形は、NISSHAが展開するサステナブル成形品ブランドecosense moldingのラインアップのひとつ「Pulp-Injection」で活用されています。

Pulp-Injectionは薄肉かつ紙粉が発生しないといったメリットを活かして、医薬品容器用のトレーなどでの供給実績があります。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

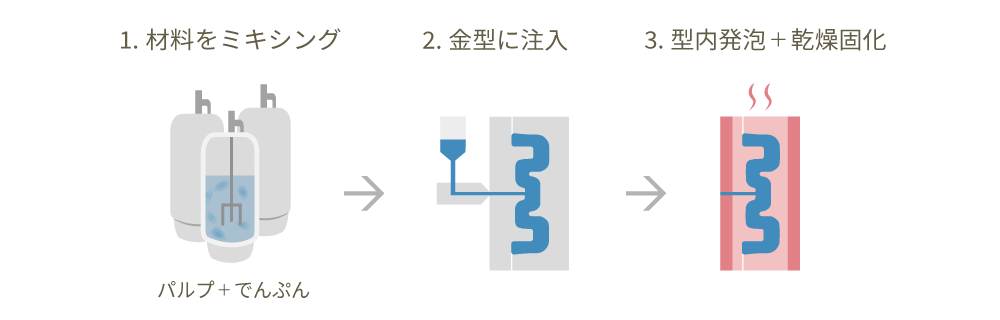

発泡成形

パルプの発泡成形は、パルプとでんぷんを水と混ぜ合わせ金型に注入し、成形と同時に熱をかけることで発泡させています。内部に気泡を形成することで軽量かつ高い衝撃吸収性を持つことが特長です。

成形方法は射出成形と同じで凹凸型で密閉した空間部に材料を注入します。注入後、材料を加熱発泡させたうえで乾燥固化します。

発泡スチロールやウレタンフォームのようにクッション性があり、製品を固定する保持力のある成形品のため、家電や電子部品などの梱包用緩衝材、また化粧品のように容器表面の傷つきを気にする製品の梱包材として活用されています。

パルプとでんぷんから作られる発泡体は環境面、紙粉が発生しにくい点が評価され、従来の発泡プラスチックに代わる選択肢として評価されています。

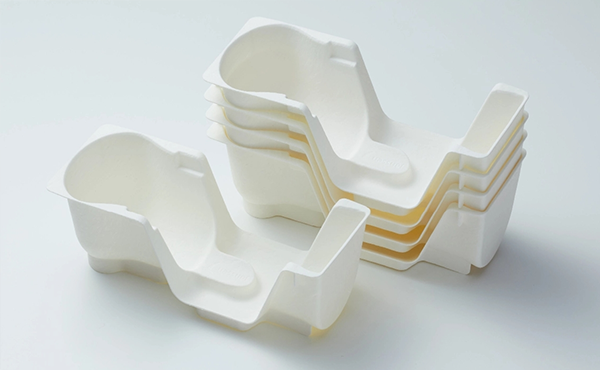

ecosense moldingでの対応品ーPaperFoam

「PaperFoam」はecosense moldingが提供するパルプ発泡成形品です。

クッション性があり、紙粉が発生しにくく、表面抵抗値が低いことでホコリが付きにくいという特長からモバイルバッテリーやケーブルといった電化製品の緩衝材として使われるほか、医薬品シリンジのトレーなどでも使用されています。

射出成形と同じく形状の自由度が高いので、デザインの点からも高く評価されています。

PaperFoam(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

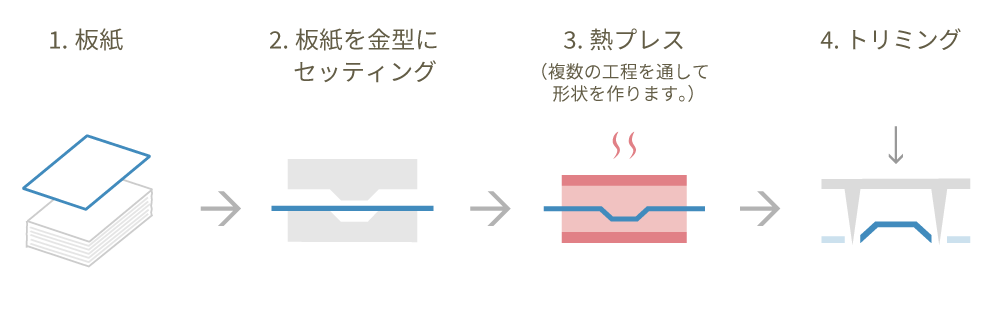

熱プレス

熱プレスはシート状の素材を加熱しながら高圧でプレスする製造方法です。

パルプの熱プレスの製造方法には、成形材料の違いにより2つの方法があります。

- パルプシートをプレスする方法

- 95%以上のパルプ原料由来のパルプシートを使用する方法です。

このパルプシートは柔軟性に富んでおり、ロール状のパルプシートをプレス型に挟み込み、絞ることで成形します。

パルプシートが柔軟であることからプレス型の形状への追従性は高いため、出来上がる成形品の形状も比較的自由に設計できます。また、成形工程中で水を使わないため、乾燥工程が不要となり、短いサイクルタイムで高い生産性を実現できます。 - 紙をプレスする方法

- もうひとつは、板紙を使用する方法です。

紙は熱をかけても軟化しないため、複雑な形状は得意としません。しかし、元となる板紙へ印刷やコーティングができるため、化粧箱などのデザイン性を求められる製品には適した製造方法です。

ecosense moldingvでの対応品ーFiber-Forming、Paper-Pressing

「Fiber-Forming」はパルプシートを熱プレスする成形方法です。

Fiber-Formingでは、成形工程中で水を使わないため、乾燥工程が不要となり、短いサイクルタイムで高い生産性を実現できます。

できあがる成形品は寸法精度が高く、硬度もあります。ガラス瓶やボトルのキャップとして使用実績があります。

Fiber-Forming

(ファイバーフォーミング)

成形工程に水を使わないからできる生産効率

- 原材料の95%以上にパルプ繊維を使用

- 独自のプレス成形で複雑な形状に対応

- 紙リサイクル対応(国・地域により異なります)

「Paper-Pressing」は板紙をプレスする成形方法です。

先述したように印刷によって多様なデザインが可能です。また、コーティング加工によって耐油性や耐水性を持たせることもできます。店頭にディスプレイされるような製品パッケージとして採用されています。

Paper-Pressing(ペーパープレッシング)

フラットな紙から商品を立体的にディスプレイ

- 耐油/耐水グレードあり

- 紙リサイクルに対応

- 意匠付けや商品説明など印刷に対応

真空成形

真空成形は、熱を加えて柔らかくしたシートを金型に真空圧で押し付け、形状を密着させて成形する技術です。

真空チャンバーの底に金型を置き、チャンバーの天井はシート材で密閉します。まず天井部のシート材を加熱して軟化させ、そのあとにチャンバー内の空気を抜いて真空にします。すると天井部のシートは外気圧に押され、チャンバーの壁面に押し付けられるように変形します。その結果、底に置いた金型の形状にシートが成形されます。

真空成形は、一般的にはPET(ポリエチレンテレフタレート)やPP(ポリプロピレン)などの熱可塑性プラスチックシートの加工に使われる製造方法です。残念ながら、紙には熱可塑性プラスチックのように加熱することで柔らかくなる性質がありません。つまりパルプは真空成形できない材料ということです。そのため、真空成形でパルプを使用する場合は、熱可塑性プラスチックなどと混合する必要がでてくると考えられます。

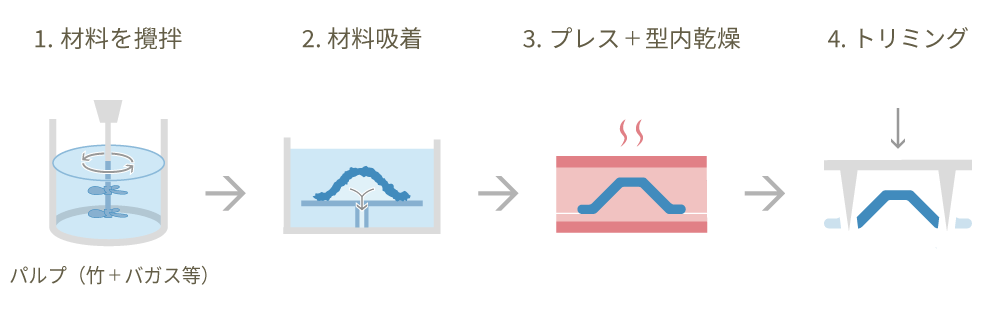

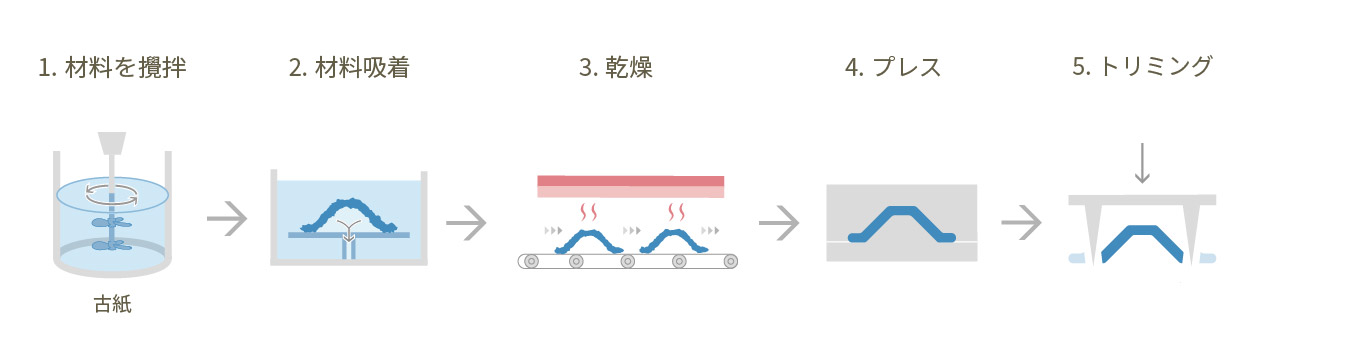

パルプモールドの製造方法

パルプモールドは、水に混ぜたパルプを金型に吸引させて成形し、脱水・乾燥して最終製品に仕上げる製造方法です。

パルプモールドの金型は表面がメッシュ状になっており通気性があります。

パルプを混ぜた液槽の底に金型を設置し、メッシュから溶液を吸引することで、液槽中のパルプを金型表面に吸着させます。その結果、金型形状に堆積したウェットなパルプ成形品が形作られます。このウェットな成形品を乾燥させてパルプモールドは完成しますが、乾燥の方法には湿式と乾式の2種類があります。

湿式パルプモールド

湿式パルプモールドでは、液槽から取り出したウェットな状態の成形品を金型で挟み込み加熱プレスします。成形品がまだやわらかい状態でプレスされるので、金型の表面の質感がそのまま転写されるのが、湿式パルプモールドの特長です。平滑な表面、エンボス調、また文字やエンブレムの刻印といった加工に強みがあり、上質感のあるパルプモールドを作ることができる成形方法です。

乾式パルプモールド

乾式パルプモールドは、液槽から取り出した成形品をまず乾燥炉で乾燥します。乾燥した成形品を金型で挟み込み加圧して押し固めます。プレスをする前に乾燥させてしまうため、表面の粗さが残りますが、緩衝材など意匠性を求めない用途に使用されています。

ecosense moldingvでの対応品ーPulp-Thermoforming、Pulp-Molding

「Pulp-Thermoforming」はecosense moldingブランドの湿式パルプモールドです。 厚さ0.7mmからの薄肉成形が可能で、寸法精度にも優れるので、蓋材と底材がぴったりと勘合する箱を成形することができます。また滑らかな表面の仕上がりが評価され、化粧品や電化製品などの二次包装として採用されています。

Pulp-Thermoforming

(パルプサーモフォーミング)

なめらかでやさしい触り心地のパルプモールド

- 高級感があり美粧性に優れたなめらかな質感

- 複数パーツを組み合わせる高い嵌め合わせ精度

- 竹、バガス由来のパルプを使用

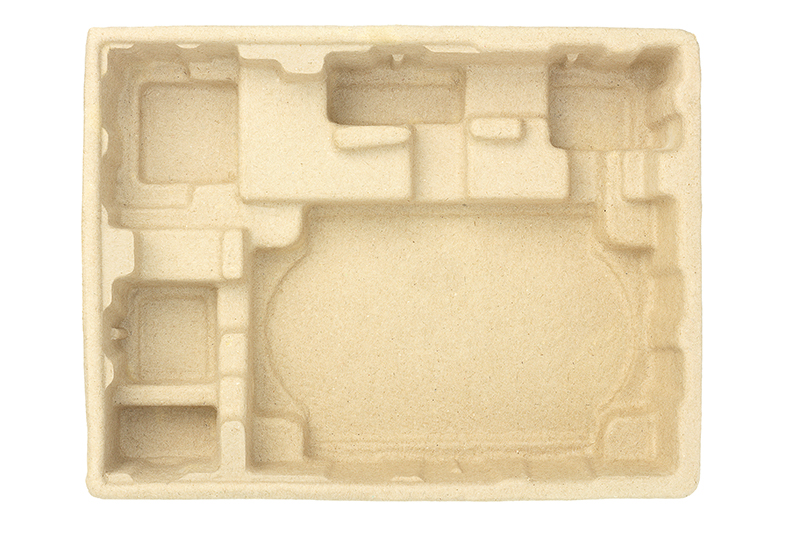

一方、乾式パルプモールドは「Pulp-Molding」の名前で展開しています。

脱プラ包材の最有力候補として採用の幅を広げている製造方法です。NISSHAのPulp-Moldingは複雑な形状を高い寸法精度で成形できることから、緩衝材のような用途だけでなく、化粧品用の吊り下げパッケージなどとしても用途が広がっています。

Pulp-Molding

(パルプモールディング)

紙の質感を最大限に活かしたパルプモールド

- 紙の質感が残る表面

- 厚肉による緩衝性

- 着色、刻印による多彩な表現

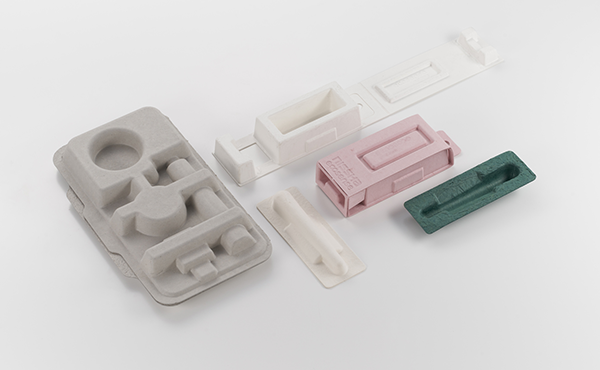

ecosense moldingは多様なパルプ成形を実現します

ecosense moldingは、パルプモールドに限らず、射出成形や発泡成形、熱プレスなどの方法を取り入れ、環境への配慮と高品質な製品づくりを両立させる製造方法をラインアップしています。

さまざまな分野でサステナブルなパッケージを開発する動きが加速する中、パルプ成形品が活躍できる領域は広がっています。豊かなデザイン性と精密な成形能力によって、ecosense moldingブランドのパルプ成形品は持続可能なものづくりに貢献します。