ブログ

「脱プラ」だけで選ばれていない 紙成形品が注射器用トレーに評価されるポイントを紹介

2025/08/19

- デザイン/設計

- パルプ

- 包装

- 梱包/緩衝材

- 環境対応

- 脱プラ

成形品とは材料を型の中に流し込むことで特定の形状に加工した製品のことです。プラスチック製品によく使われるこの成形加工技術を紙素材に施したものを紙成形品と呼びます。古くから卵パックなどに使われているパルプモールドがそのひとつです。パルプモールドの詳細についてはこちらの記事をご覧ください。

ブログ「パルプモールドの作り方と種類、さらにその派生技術も紹介」

当社は2021年に世界で初めて紙成形品でできた注射器用トレー(コンビネーション製品向け)の量産出荷を開始しました。その後、欧州の製薬企業や医薬品関係の企業を中心にプラスチックトレーから紙成形品への置換えに興味を示す問い合わせが多く寄せられており、昨今は環境対応に関する問い合わせを日本の企業からもいただくようになり、脱プラスチック検討の流れが波及してきているように感じます。この記事では注射器用トレーをテーマにこれまで採用実績がないにも関わらず、プラスチックトレーの代わりに紙器ではなく紙成形品が選ばれるポイントとその設計について解説します。

紙成形品の検討は「環境対応」だけが理由ではない

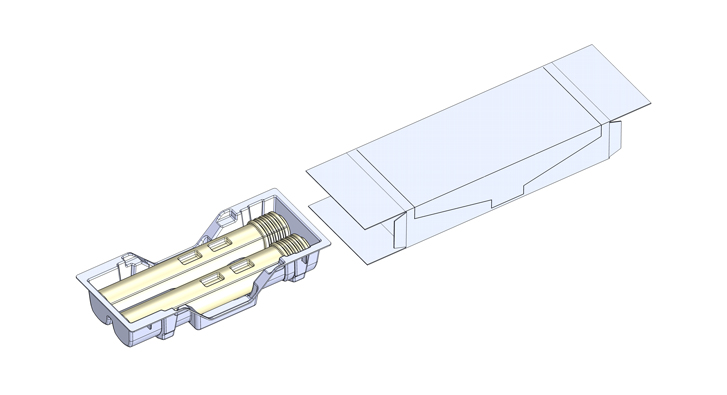

注射器のパッケージは一般的に2種類に大別できます。ひとつはトレー全体を個装箱で覆うタイプ、もうひとつは個装箱に収めず、トレー自体が個装箱の役目も兼ねるタイプです。

前者は紙箱とプラスチックトレーを用い、外部からの衝撃などを和らげるものですが、紙器の間仕切りがトレーの代わりの緩衝材として使用されることも多く、環境対応の観点においても有効な手段と言えます。 後者は注射器を収めたトレーにヒートシールすることで封をするものや、さらに柔らかなプラスチック素材で凹形状を設け、注射器を収めるソフトブリスターなどがあります。いずれも注射器そのものの強度が高いものや薬液が漏れ出るような懸念が少ないものに使用される印象です。

これらのパッケージ部材は一般的に注射器の形状との相性や必要とする保護性能・既存の梱包システムとの整合性などを踏まえて選定されるため、一度仕様が固まるとあまり変更される機会のない用途です。しかし近年は環境対応を大前提に、プラスチックトレーと変わりない機能性の維持に加え、高価格帯製品に見合った質感や、輸送効率の向上といった従来の課題改善もあわせて求められるケースが増えてきているように感じられます。

紙成形品で作るトレーとは

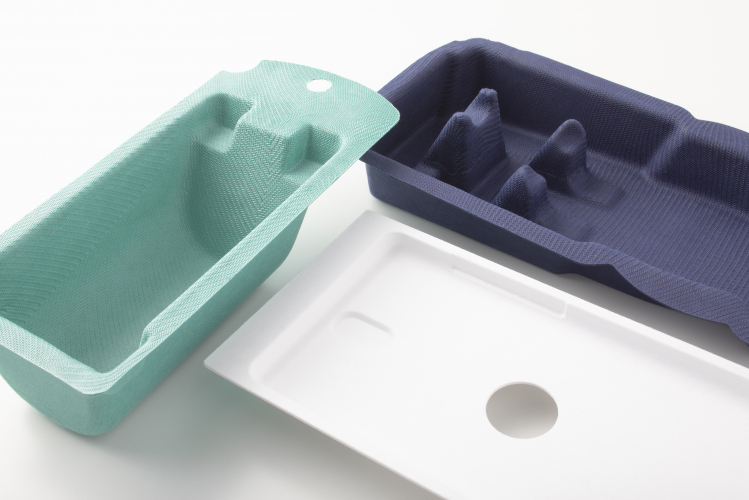

NISSHAでは多様な成形技術と材料の組合せにより、異なる特長をもつ複数タイプの紙成形品を扱っており、今回の例にあげているPulp-Injectionは射出成形による細かな造形や薄さと材料がもつ堅さなどが特長です。

- 注射器用トレーとしては、

- トレーに収める注射器に合わせた形状や開封時の使いやすさを考慮した形状など形状自由度の高さ

- 紙でありながらでんぷんと配合し固めることで紙粉汚染を抑制できる点

- 梱包プロセスに変更を加えることなく使える点

などプラスチックトレーの梱包環境を活かしそのまま活用できる点が評価されています。

また、白紙を思わせる質感が与える清潔さと上品さや開封後は分別不要で紙ごみとして廃棄できる点は、プラスチックトレーにはなかった利点です。

一方で、『射出成形品』と聞くと、金型製造に要する時間やコスト、工程内での保管の難しさを懸念される方も多くいらっしゃるのではないかと思います。ここからは「実際はネガティブではなかった」の評価につながる設計面のメリットについて、より詳しく紹介したいと思います。

従来の課題を改善するメリット

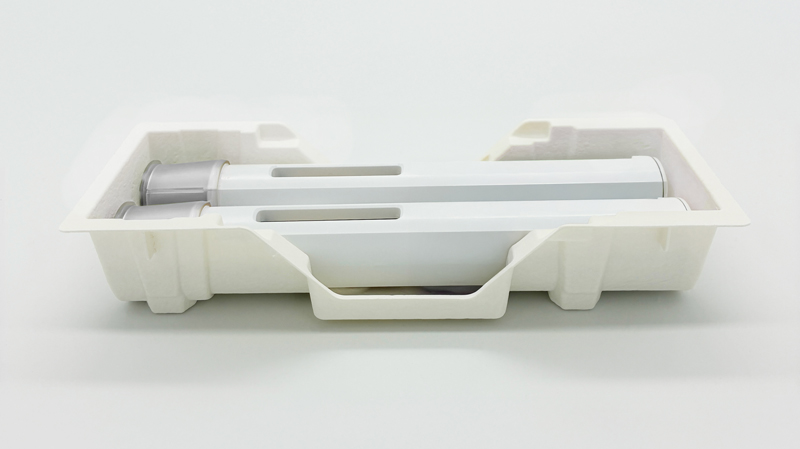

ここでは、Ypsomed社のペン型注射器用トレーを例に、Pulp-Injectionだから実現した機能と構造について設計の観点から解説します。

- 梱包工程の見直しを最小限に、従来に比べて効率の良い輸送を実現、

- プラスチックトレー用の自動梱包機に対応

Pulp-Injectionは紙でありながらでんぷんを組み合わせることで得られる強度が特長で、プラスチックと同様に扱うことができます。

従来品に倣ったトレーの形やサイズを再現することで、箱詰めスピードの速い自動機にも対応し、従来の梱包工程を大幅に変更することなく使用できます。

また、紙器の間仕切りでは縦型のカートナーに限定されるのに対し、縦型カートナー・横型カートナーのどちらにも対応する汎用性も大きな特長と言えます。

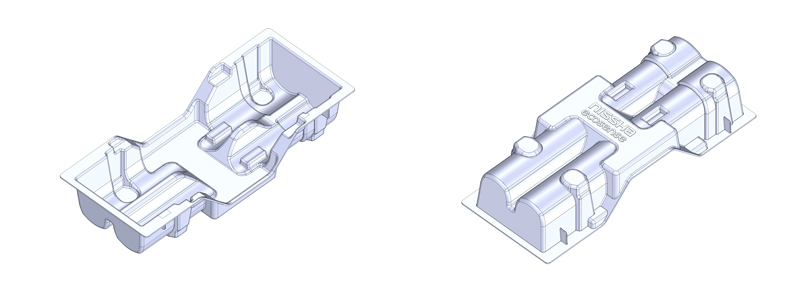

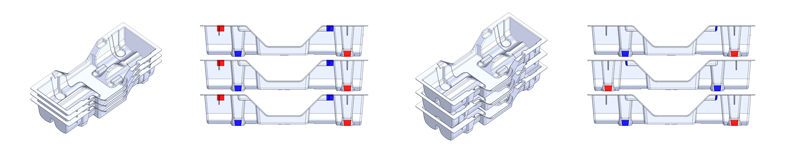

- スタッキング機能

梱包前に組み立てる紙器の間仕切りと比べると、成形品は使用前から体積が大きい点がデメリットです。

しかし、設計を工夫することによりスタッキング機能をもたせ、トレー運搬時や在庫保管における体積をプラスチックトレーと同等にすることができます。

また、注射器をセットした後も向きを反転させることで、注射器本体に負荷がかからない形で保管も可能です。

- 省体積による輸送・積載効率の向上

薄さと堅さを特長とするPulp-Injectionはプラスチックトレーと同じ保護性能を保ちながら、最小設計を追求することができます。これまでの検討ではトレーの体積から見直すことにより梱包後のパレット積載効率が折り畳んだ紙器の間仕切りを使用する場合に比べ10∼30%の改善を見込める実績もあります。折り曲げた紙で注射器を保護する紙器では、緩衝のための空間を大きくとるなどの工夫を必要としますが、トレーのもつ強度により保護できる点が体積の面で大きな差を生みます。

同じ紙成形品であってもパルプモールドなどの他工法では難しいことから、Pulp-Injection独自の特長と言えます。 - 使用時の分かりやすさと使いやすさを追求したデザイン

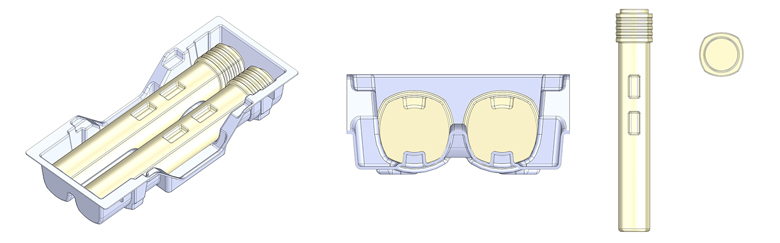

- 内容物の回転、ズレ防止

開封時にユーザーが内容物をひとめで理解し、誤った使用などを防ぐための機能です。

トレーの内側にデザインした突起形状と注射器本体の凹部を嚙み合わせることにより、個装箱の封をしてから開封されるまでの間、注射器のトレー内での動きを抑制することができます。

これにより、ユーザーはラベルに書かれた薬品名や容量などを容易に確認することができ、また確認窓から薬液の残量を視認できます。

また、プレフィルドシリンジを収める製品では輸送中の意図しない機械誤作動や繊細な取扱いが求められる針部分との接触を防ぐ安全性の観点でもトレーデザインは重要な役割を担っています。

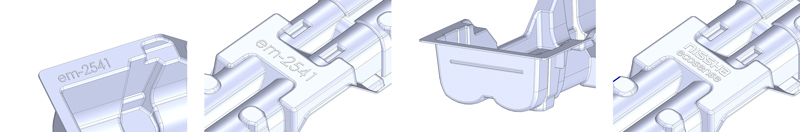

刻印・金型シボによる凹凸

箱から注射器をトレーごと取り出そうとした際に滑り落とすことがないよう、リブ形状などグリップ感を高めるための凹凸をトレーの表面に加えることができます。

これは金型の表面に加工された凹凸が成形加工を通して製品表面に転写されるので位置がずれることもありません。滑り止め以外にも在庫管理を容易にするための製品識別コードや文字として、また製品イメージを高める企業ロゴのような意匠など幅広い用途としても使われています。

- 注射器の取り出しやすさ

手の不自由な方でも簡単に注射器を取り出しやすくするためのデザインです。

注射器を取り出そうとする手がトレーと干渉しないよう、側面の壁を部分的になくし、さらに注射器の下に指が入るスペースを設けることで握りやすくする人間工学に基づいた工夫が組み込まれています。

このデザインは使用される材料によっては従来のプラスチックトレーでの再現が難しく、空間に余裕をもったデザインでしか取り出しやすさを担保することはできません。トレーの最小化にはこのような設計が可能となる工法の特性も関係しています。

医薬品用途のPulp-Injection成形品

このように紙成形品でつくる注射器用トレーには環境対応の観点だけでなく、従来トレーと比較しても遜色なく使用することができ、さらにメリットがあることも知っていただけたかと思います。

NISSHAではこの記事でご紹介したPulp-Injectionをはじめ、パルプモールドなど複数の紙成形品を取り扱っており、製造工程での扱いやすさ、輸送効率の最大化、患者が手に取った時の使いやすさなどさまざまなニーズに応えられるよう、設計のサポートから生産に至るまで一貫した対応を行っています。

Pulp-Injectionは現在、NISSHAのドイツと日本の拠点に設備が導入されており、注射器用トレーとしての量産実績もあります。紙器の間仕切りだけでは緩衝性に懸念がある場合など、環境対応+αのニーズでお困りの際はぜひ、NISSHAへご相談ください。