ブログ

真空成形トレーの素材とは?環境負荷の小さい代替素材についても解説

2025/04/15

- サステナブルパッケージ

- パルプ

- プラスチックごみ問題

- 梱包/緩衝材

- 環境対応

- 脱プラ

商品の流通・販売から切っても切れない包装資材は大量消費による資源枯渇、ゴミの増加、そしてゴミの不法投棄による海洋プラスチック問題をはじめとした環境汚染に深く関係していると言われています。今後、販売者や生産者に対する規制が強まることは既定路線とみられ、包装資材に使用するプラスチックについても考え直す機会になっているのではないでしょうか。

この記事では、消費者の生活に身近なものから工業用途にまで幅広く使われる包装資材のひとつ、真空成形トレーをテーマに加工方法や特徴を整理し、代表的な素材例について解説します。最後には真空成形トレーと同じ使用感でありながら、環境負荷も低減できる新しい素材についても紹介します。

また、真空成形トレーの代替技術であるNISSHAのパルプ成形についてはこちらをご覧ください。真空成形トレーとは

真空成形トレーとは、熱を加え柔軟性を持たせたシート状のプラスチックを真空の力で引き伸ばし、型に密着させることでさまざまな形状を作るトレーのことです。

ペレット状のプラスチックを熱で溶融させ、圧を加えて金型内部に流し込む射出成形に対し、真空成形はシートを使う点で異なります。大気圧を利用して成形する真空成形は他に比べ成形圧力が弱いため、それほど型の強度を必要としません。また、空気の圧力を利用し、シートを型に密着させることから、射出成形のように2枚の型を必要とせず、凹凸どちらかの型だけで成形することができます。

真空成形は製造コストやリードタイムの面でメリットが大きいことから大量生産品だけでなく、多品種少量生産にも適した工法です。強度を必要としない金型*1には木や樹脂など金属以外の素材を用いることができ、かつ凹凸どちらかの型しか必要としないのがその理由です。

試作フェーズにおいてコストと時間をかけずに容易に現物を確かめられるという点においてもユーザーにとって有用と言え、このような背景から食品、日用品、化粧品などの包装、電子機器や精密機器などの部品・パーツを保護する工業用トレーなどとして幅広い分野で使用されています。

*1 生産規模によって耐久性を考慮した素材の選定が必要となります。

真空成形トレーの材質

真空成形トレーに使われるプラスチックシートには、さまざまな素材が使われており、それぞれ特性が異なります。以下では、各樹脂材の特徴や、主に使われているシーンについて解説します。

ポリプロピレン(PP)

ポリプロピレン(PP)は、冷凍食品用の真空成形トレーや工業用トレーなどさまざまなシーンで用いられている樹脂です。軽量で耐熱性・耐寒性に優れるため、冷凍倉庫から高温の環境まで対応できます。比重がおよそ0.9とプラスチックの中でも特に軽く、水に浮くほどの軽量性を持つ材質です。そのほか、酸やアルカリへの耐性をもつ耐薬品性を持ち、自動車部品や家電製品筐体などにも使われるほど耐衝撃性に優れているのも特徴です。

一方、日光や紫外線には弱く、長時間屋外に放置すると劣化が進みやすい性質を持っています。接着や印刷が難しい点も押さえておくべきポイントで、ポリプロピレン専用のプライマーや接着剤、表面処理が必要となる場合もあります。

ポリ塩化ビニル(PVC)

ポリ塩化ビニル(PVC)、通称塩ビは、幅広い製品に加工できる樹脂です。可塑剤の添加量により、手で曲げられるほどの柔軟性をもつ軟質タイプのものから、水道管や建材に使われるような硬質タイプのものまであり、さまざまな用途に使用される素材です。

難燃性が高く燃えにくい一方、耐熱温度は60~80℃程度と低く、高温環境では変形や劣化を起こしやすい点には注意が必要です。また、耐寒性も低く、気温が下がると割れが生じやすい傾向があります。そのため、高温地や寒冷地などの環境には不向きな材質です。

真空成形トレーとしては、工場などで部品を仕分けするトレーや汎用的な保管容器などで利用されています。また、加工により静電防止機能が付いたPVCも販売されており、ホコリの付着を嫌う分野での真空成形トレーとして活躍します。

ポリスチレン(PS)

ポリスチレン(PS)は、食品用や部品保護用トレー、緩衝材などに広く利用される樹脂です。透明性と剛性に優れた「汎用ポリスチレン(GPPS)」と、ゴムを配合し衝撃性を高めた「耐衝撃性ポリスチレン(HIPS)」の2種類が代表的なグレードとして挙げられます。

一般的な耐熱温度は70~90℃ほどで、電気絶縁性が良い点や安価で大量生産しやすい点はメリットですが、アルコールやリモネンなど特定の油脂・溶剤には侵されやすいため使用条件の見極めが必要です。

また、基本的には脆く割れやすいため、耐衝撃性が求められる用途では耐衝撃性ポリスチレン(HIPS)が選ばれることが多いです。真空成形トレーとしては軽量かつ形状再現性が高く、比較的安価に製造できる材質として、食品・雑貨分野などで活躍しています。

ポリエチレンテレフタレート(PET)

ポリエチレンテレフタレート(PET)は、真空成形トレーやペットボトルなどに利用される樹脂です。

PET樹脂は加工法によるものの、一般的に-60℃から80℃程度の温度帯で安定して使用可能です。また、焼却時にダイオキシンなどの有害ガスが発生しにくくリサイクルがしやすい点も特徴です。

一方で、衝撃や屋外環境に対してはそれほど強くないため、ガラス繊維による補強や表面処理などで機能を高めたグレードも存在します。

透明性が高く、軽量ながら耐寒性や耐水性にも優れるため、フィルム、磁気テープ、医療器具、合成繊維(ポリエステル)など多様な用途に利用されています。

ポリカーボネート(PC)

ポリカーボネート(PC)は収納、保管、運搬などさまざまなシーンに向いた真空成形トレーに使われる、頑丈な樹脂です。

透明度と耐衝撃性に優れており、アクリルと比べると、割れにくさはおよそ30倍、ガラスの200倍とも言われるほど強靭です。また、-40℃から125℃程度の温度域で安定して使用できる熱への強さを持ちます。

一方で、傷がつきやすく、有機溶剤や界面活性剤には弱いというデメリットがあり、取り扱いには注意が必要です。また、アクリルほど熱曲げ加工や接着がしやすい材質ではないため、細かい加工を伴う用途よりも、ヘッドランプや看板、パーテーションなど強度と透明性が重視される分野で多く利用されています。

真空成形トレーとしては特に高い耐衝撃性や難燃性を求める用途に適しており、安全面を重視する現場で選ばれやすい材質です。

プラスチック製品は環境負荷が大きい

さまざまな材質を使い分け、幅広い用途に対応する便利なプラスチック製品ですが、大量生産・大量廃棄による環境負荷が大きいことも事実です。

中でも、包装容器は世界のプラスチック消費量の3割以上を占めていると言われ、真空成形トレーを含む包装容器のごみが温室効果ガス排出量の増加、不法投棄による土壌・海洋汚染などの原因になっています。

海鳥や魚の体内から微細化したプラスチック(マイクロプラスチック)が発見される事例も後を絶たず、生態系への影響は食物連鎖を通じて人間にも繋がることから大きな懸念となっています。

さらに、プラスチックの原料である石油は枯渇資源であり、焼却時の温室効果ガスによる地球温暖化、自然分解されることなく数百年の間、残り続けるプラスチックごみ問題などを含め、サステナビリティの観点からも大きな課題が山積しています。

真空成形トレーには一定のリスクがあり、資源循環をより重視した別素材への切り替えが必要な状況です。今後、各企業は既存の商品に使われている真空成形トレーを見直し、脱プラを推進する必要があります。

したがって日本では、プラスチックごみ問題への対応として、2030年までにワンウェイプラスチックの排出を累積25%抑制するなどの目標を掲げる「プラスチック資源循環戦略」が策定されました。また、国際的にも不適正なプラスチックごみの輸出・処理を防ぐため、廃プラの輸出を規制するバーゼル条約が改正されています。

真空成形トレーの代替になるパルプ成形技術

環境負荷の大きいプラスチック材から脱却する包装資材として注目されているのが、パルプです。パルプとは植物から抽出した繊維のことで、主に紙の主原料などとして使われます。パルプを立体形状に成形したパルプ成形品は、リサイクルしやすく、環境負荷もより小さいことから、真空成形トレーの代替品として採用する企業が増えてきています。

以下では、包装資材として利便性の高いパルプ成形品について3つを紹介します。

パルプモールド

パルプモールドは、水に溶かした紙繊維を金型に吸引して成形し、乾燥・固化させることで製品化する加工技術です。プラスチックの真空成形と似た工程でありながら、主原料に古紙や木材パルプ、竹やサトウキビなどの植物繊維を用いるのが大きな特徴です。多くの場合、紙と水だけを材料とし、でんぷんや接着剤を加えずに成形されるため、廃棄時には生分解性が高く、焼却処理しても有害物質がほぼ発生しません。

製品の厚みは一般的に1~3mm程度で、卵や果物のトレー、家電製品の梱包材など比較的単純な形状のパッケージで多く利用されています。1920年代にはスピーカーのコーン紙としてすでに採用されていた歴史を持つ技術で、紙繊維を用いることで軽量性とある程度の強度・緩衝性を両立できる点が特長です。

原料にはリサイクル可能な紙やバガス(サトウキビの搾りかす)、竹繊維などを選択できるため、資源の再利用や廃棄物削減にもつながります。紙の柔らかな風合いは「ナチュラル」なイメージを演出できるため、近年では化粧品のパッケージや雑貨の外箱などブランディング面でも注目されています。

Pulp-Molding

(パルプモールディング)

紙の質感を最大限に活かしたパルプモールド

- 紙の質感が残る表面

- 厚肉による緩衝性

- 着色、刻印による多彩な表現

パルプインジェクション

パルプインジェクションは、植物繊維とでんぷんを混ぜ合わせたペレット状の原料を、射出成形によって加工する技術です。工程としては、水分を含ませたペレットを金型に射出し、成形品を乾燥させることで、完成します。

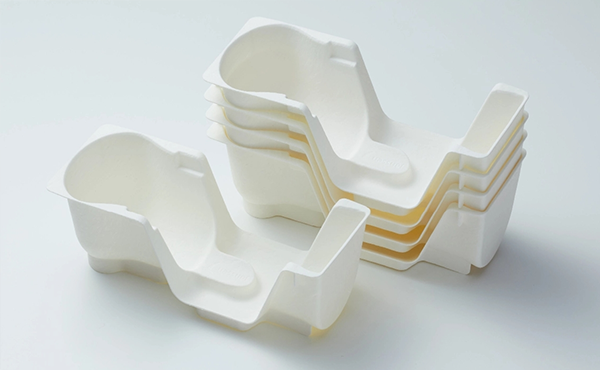

パルプインジェクションは、プラスチックの射出成形と同様にリブやフランジを設けるなど、複雑かつ高精度な形状を再現できるのが特徴です。同じ紙材を用いるパルプモールドが1~3mm程度の肉厚でシンプルな形状に向いているのに対し、パルプインジェクションは1mm前後の薄肉で強度が高いことから、緩衝性が求められるトレーや医薬品・精密部品の保護用ケースなどにも適しています。

射出成形ならではの寸法安定性や紙粉が発生しにくい点は他の紙成形品にはないメリットです。また、紙としてのリサイクル認証も取得しているので廃棄時の資源循環が可能です。リサイクルができない地域であっても材料に木材パルプを用いることからプラスチックに比べ焼却時の環境負荷低減に役立ちます。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

ペーパープレッシング

ペーパープレッシングは、1枚の板紙(紙シート)を熱プレスして立体形状を成形する技術です。成形前の紙シートに印刷を施してから位置合わせをして成形することができるので、パルプモールドなどと違い、ブランドロゴやパッケージデザインなどを自由に加えられる点も魅力です。

また、プレス金型の特殊な加工方法により、ヒンジ構造やスナップフィットを持たせることが可能です。これにより、折り畳み式のカバー付きトレーや、組み立てやすく収納性に優れたパッケージを実現できます。耐油・耐水コーティングにも対応しており、化粧品など水分を含むアイテムの包装にも使いやすい製品です。

Paper-Pressing(ペーパープレッシング)

フラットな紙から商品を立体的にディスプレイ

- 耐油/耐水グレードあり

- 紙リサイクルに対応

- 意匠付けや商品説明など印刷に対応

パルプ成形品ならNISSHAにお任せください

真空成形トレーは、軽量性やコスト面など多くの利点がある一方、開封して中身をいったん取り出すとすぐに捨てられやすい包装資材です。

パルプモールドやパルプインジェクション、ペーパープレッシングなどのパルプ成形製品を活用することで、廃棄時の環境負荷低減に繋がります。

NISSHAでは、真空成形トレーの代替となるさまざまなパルプ製品を取り扱っています。パルプ成形技術により、プラスチックを使った包装資材から自社製品を脱却し、より環境に配慮した製品へ代替したいと考えている方は、ぜひお問い合わせください。