ブログ

真空成形トレーを脱プラするには?環境負荷低減を実現する技術を紹介

2024/03/01

- サステナブルパッケージ

- デザイン/設計

- パルプ

- 射出成形

- 梱包/緩衝材

- 熱プレス成形

- 環境対応

- 発泡成形

- 脱プラ

真空成形トレーは、 私たちが普段よく目にするパッケージに多く使われる包材のひとつです。真空成形トレーは梱包された製品を固定し、破損することのないよう保護するために欠かせないものですが、再利用されることなく開封後すぐに廃棄されてしまうことが多い包材です。そのため、真空成形トレーの脱プラスチック(脱プラ)は、プラスチックごみを減らそうとする世の中の流れにおいて課題の一つとなっています。

この記事では、まず真空成形トレーの基礎的な情報を紹介し、さらに真空成形トレーの脱プラを実現するさまざまな技術を、既に実用化が進んでいる技術と新しい技術の2つに分けてご紹介します。

そもそも真空成形トレーとは

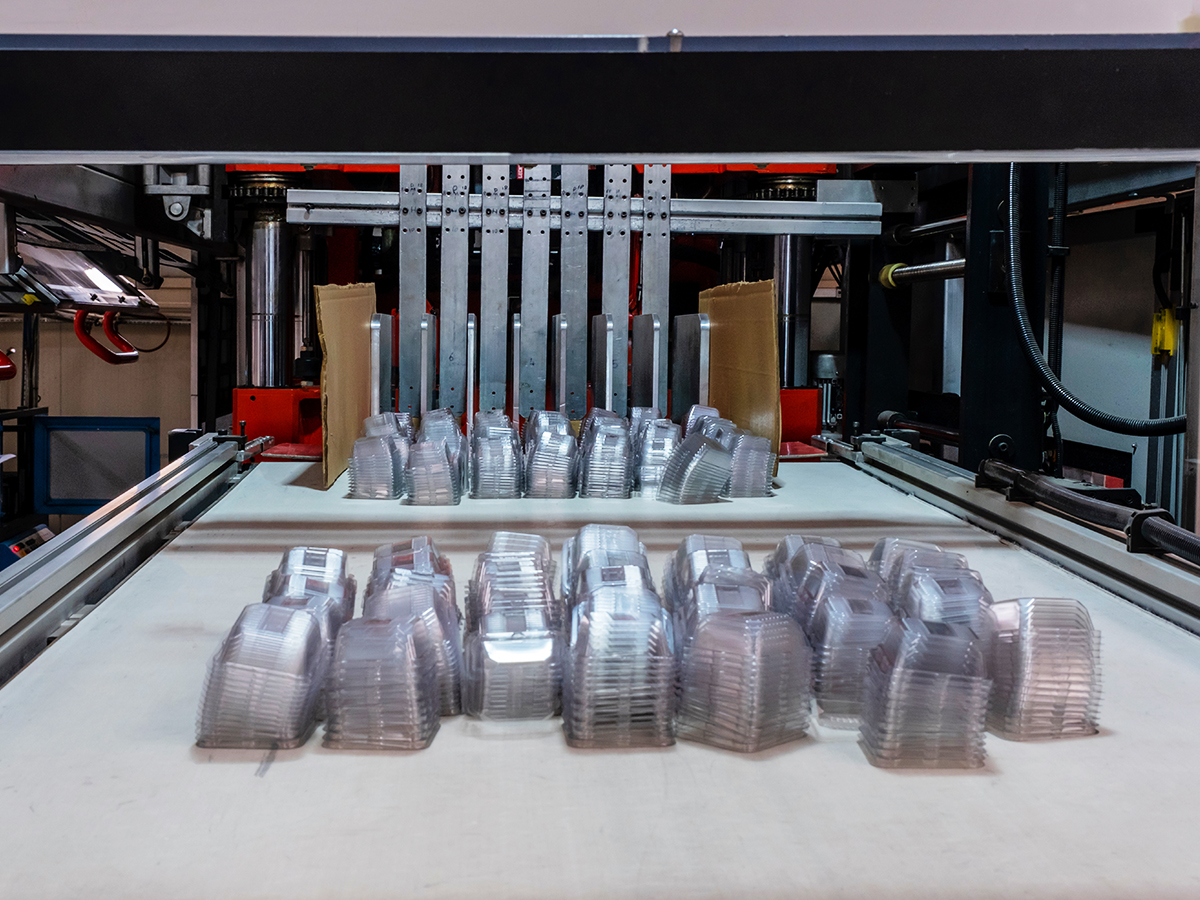

真空成形トレーとは、熱可塑性プラスチックのシート材を加熱軟化させたうえで金型の表面に吸引密着させることで、シート材をその金型の形状に成形して作られるトレーのことです。

金型の上にシート材をセットする際、シート材と金型の間の空間は密閉状態にされます。そして、金型に施された微細な吸引孔からその密閉空間の空気が吸い出されます。この真空吸引によりシート材が延伸成形されることでトレーの形状が形成されるため、真空成形トレーと呼ばれます。

真空成形トレーに使われる素材

真空成形トレーに使用される主な素材は、100℃~150℃程度で軟化する延伸性に優れた熱可塑性プラスチックです。

代表的な材質としては、ポリプロピレン(PP)、ポリスチレン(PS)、アモルファス・ポリエチレンテレフタレート(A-PET)などです。

真空成形トレーは用途によって求められる性能が異なります。耐熱性が要求される用途ではPP。透明性が求められるトレーではA-PET。形状の安定性を優先する場合はPSといったように、要求されるスペックに合わせて材質が使い分けられています。

真空成形トレーのメリット・デメリット

真空成形トレーには、以下のようなメリットとデメリットが有ります。

メリット

- 金型製作にかかる初期コストが安い。(場合によっては木型も使用可能)

- 金型の修正も比較的容易にできる。

- 成形のサイクルタイムが短い。

- 少量生産から大量生産まで柔軟に対応できる。

デメリット

- 膜厚が均一でない。加熱軟化の条件により、フィルムの延伸度が部分的に異なる。

- 形状の精度が低い。

- 柔軟な素材を使っているため、強度が高くない。

- 複雑な形状では延伸度にバラツキが生じるなど、形状には制約が有る。

真空成形トレーの用途

真空成形トレーは主に以下のような用途で使われています。

食品容器

卵やチョコレートのような個片の食品を保持するトレーや、お惣菜の容器などとして真空成形トレーが使用されています。透明性や低温耐性が求められる食品容器には、A-PETやPPが主に用いられています。

工業用部品、電子部品のトレー

大量生産される部品を納めるトレーには、搬送時の積み重ね機能(スタック性)や低コスト対応が求められます。また形状の安定性も必要なので比較的硬い素材であるPSのトレーが使われることが多いようです。また、静電気による部品の不良発生を防ぐため、シート材に帯電防止剤を配合する場合も有ります。

家電製品トレー

家電製品の内包材にも真空成形トレーが多く使われています。製品を固定する強度が要求されるケースも有れば、緩衝性が求められるケースも有り、素材としてはPSやPPが使用されています。

化粧品、医薬品トレー

化粧品や医薬品の容器にはガラス瓶が使用されることが多々あります。このようなガラス容器を保護する真空成形トレーには緩衝性の良いPP製のトレーが多く使われています。

真空成形トレーの脱プラは難しい?

ここまで紹介してきたように、真空成形トレーの素材には熱可塑性プラスチックが一般的に使用されています。一方で環境保護が重要視されている現在では、真空成形トレーも脱プラスチック化(脱プラ)を検討しなければならない段階に入っています。しかしながら、真空成形トレーの脱プラは、それほど進んでいないのが現状です。その理由は、真空成形トレーに求められる次のような特長を満たす代替素材がなかなか見つからないためです。

真空成形トレーを脱プラするために押さえるべき機能

真空成形トレーの脱プラを実現するためには、 以下のような現行品と同等の機能性が求められます。

製品保護

製品の破損を防止する緩衝性や柔軟性を有していること。

成形性

さまざまな形状を再現できる追従性に優れた材料であること。

耐久性

輸送中の環境変化にも対応し、積載時の重みにも耐えられること。

異物対策

塵や埃の混入を防ぐことができること。また、静電気により粉塵を寄せ付けないための帯電防止機能が求められることがある

低アウトガス性

梱包後、中身の製品を劣化させる可能性があるガスが発生しないこと。p>

それでも真空成形トレーの脱プラはできる

このようにプラスチックでなければ実現が難しいさまざまな機能が求められる真空成形トレーですが、脱プラの取り組みは少しずつでも進みつつあります。ここからは、すでに実用化されている脱プラ技術と、さらにはNISSHAが取り組んでいる新しい脱プラ技術を紹介していきます。

すでに実用化されている真空成形トレーの脱プラ素材

紙(段ボール)を組み立てる技術

運送用の外箱として使用されることが多い段ボールですが、トレーとして使用されている場面を目にしたことはありませんか。

切り込みや折り目をうまく使うことで、箱型だけでないさまざまな形状を作り出すことができます。以前は段ボールを用いて複雑な構造を再現することは難しいとされていましたが、3D-CADを使用することで、複雑な設計ができるようになり、段ボールのような紙材で作られたトレーが普及してきました。

紙材でできたトレーのメリットは、比較的安いコストで製造できることと、リサイクルが容易であることです。

一方で、段ボールを折り曲げ、組み立てる工程に人手や時間を要する ことはデメリットと言えます。また、曲面や複雑な構造を再現することは難しく、形状の再現性はやはり真空成形トレーには 及びません。

パルプモールド

パルプモールドは、 紙の原料であるパルプを金型の上に堆積させ、乾燥固化することで形を作る技術です。材料は紙と同じくパルプなので石油由来のプラスチックを使用しません。パルプモールドにはいくつか種類があり、詳しくはパルプモールドの種類と特長、さらにその派生技術も紹介という記事で解説しています。

パルプモールドのメリットは、金型を使って成形することで、紙や段ボールを折り曲げて作るよりもはるかに形状の自由度が広がり、デザイン性が高まることです。

その一方で、段ボールなどと同様、断裁面や表面が擦れることでパルプの繊維片がこぼれやすいという特性があることから、美粧性や繊細な取扱いが求められる製品には向かない場合もあります。

NISSHAが提案する真空成形トレーの脱プラ技術

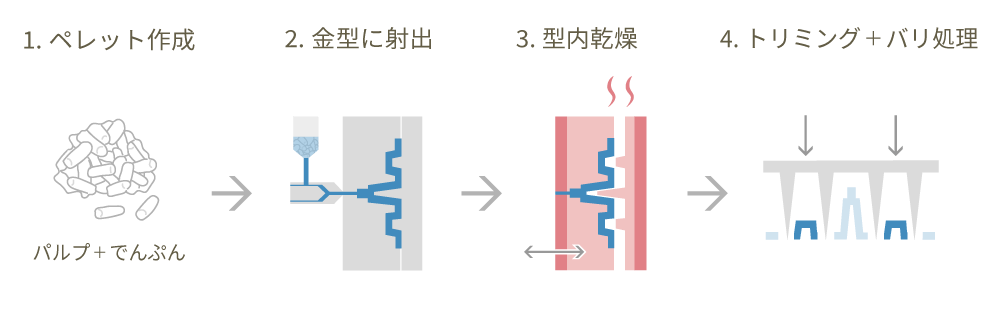

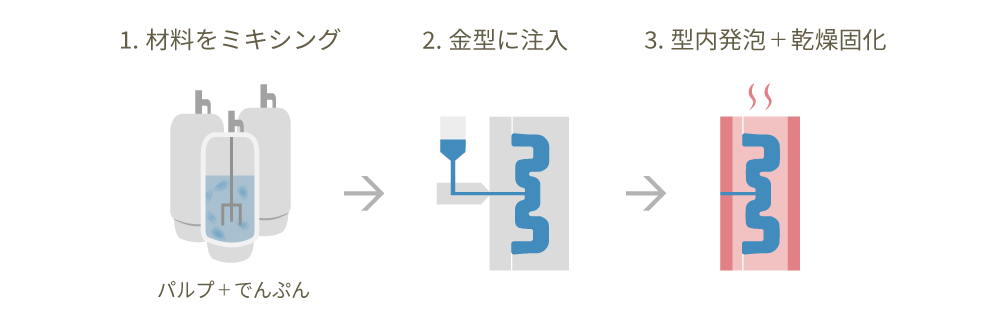

Pulp-Injection

Pulp-Injectionは、パルプとでんぷんが主原料のペレットを射出成形で成形する技術です。プラスチックの成形品と同等の強度や肉厚の薄さを実現しながら、紙のような質感をもったトレーを形成することができます。

形状の自由度が高いため、紙やパルプモールドではできない立体形状の再現が可能です。そのため、リブ構造などを設けることでさらに保護性の高いトレーを作ることができます。

また、紙に起因する塵が発生しにくい点も特長です。そのため、パルプモールドでは製品を個装のプラスチック袋に入れる必要がある製品でも直接Pulp-Injectionのトレーに納めることができます。

Pulp-Injection(パルプインジェクション)

薄さと硬さを両立する射出成形品

- プラスチックと同等の形状再現性

- 薄肉かつ高強度

- 寸法と厚みの安定性

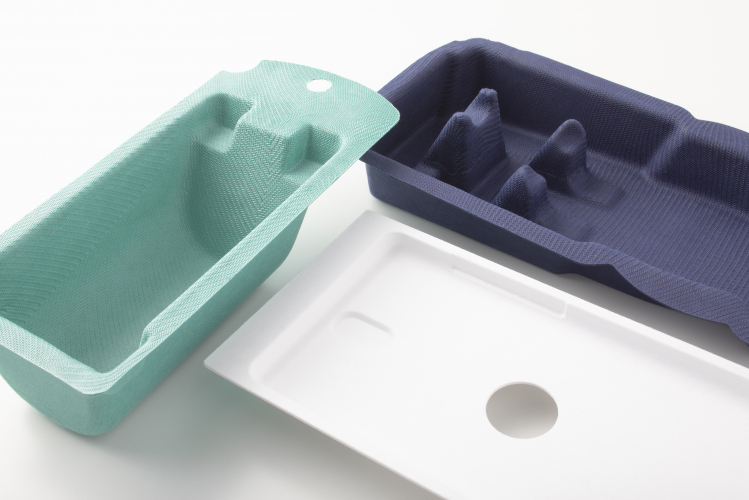

PaperFoam

PaperFoamは、主原料(でんぷんとパルプ)と水を混ぜて専用の金型に流し込み、材料を発泡させて成形する技術です。そのため、発泡スチロールのように断面に空洞があります。

PaperFoamは衝撃から製品を保護できる高いクッション性が特長です。また、形状自由度が高く、製品にフィットする形状が再現できるため、製品を固定することで輸送中の揺れ動きを抑制することも可能です。

PaperFoamは紙粉(塵)と静電気が発生しにくい技術です。そのため、イヤーピース(イヤホンの耳部分)のようにゴム製の埃がつきやすい製品でもプラスチックの個装袋を使わずに直接製品を収めることができます。

これらの特長を活かし、PaperFoamは精密機器、化粧品、医薬品など、幅広い製品のトレーとして採用されています。

PaperFoamについては下記で詳しく説明しています。

発泡成形xパルプ「 PaperFoam(ペーパーフォーム)」紹介

PaperFoam(ペーパーフォーム)

軽さと柔らかさを兼ね備えたパルプ発泡成形品

- 天然素材を主成分とした発泡成形品

- 衝撃から製品を保護する高いクッション性

- 複雑な形状の製品や複数の部品をしっかり固定

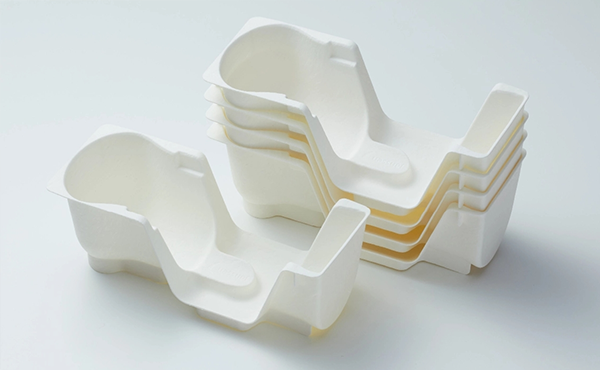

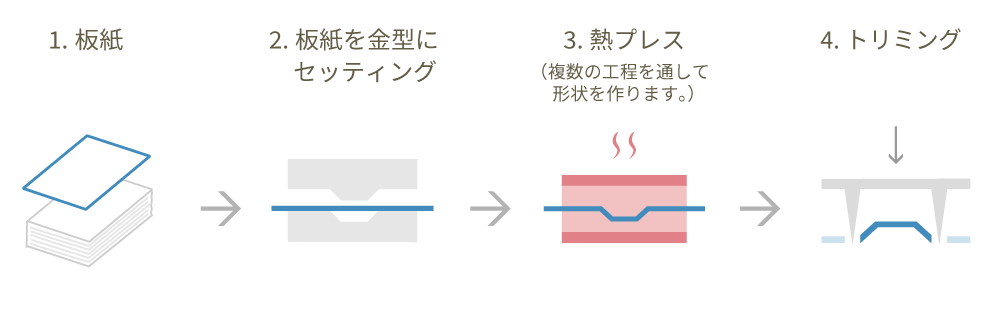

Paper-Pressing

Paper-Pressingは、1枚の板紙を熱プレスし成形する技術です。板紙を基材としていることで、印刷による意匠表現ができる他、ヒンジやスナップフィットを設けた折り畳み式の蓋つきトレーも成形可能です。

Paper-Pressingは1枚の板紙から作られているのにも関わらず、一般的に良く目にされる紙のお皿などと違い、紙のしわが目立たず高級感がある点が特長です。また、耐油・撥水コーティングも可能です。詳しくはこちらをご覧ください。

Paper-Pressing(ペーパープレッシング)

フラットな紙から商品を立体的にディスプレイ

- 耐油/耐水グレードあり

- 紙リサイクルに対応

- 意匠付けや商品説明など印刷に対応

脱プラの実現を目指すNISSHAの取り組み「ecosense molding」

プラスチック製の真空成形トレーと同等の性能やコストの実現を求めると、脱プラはまだまだハードルが高いように感じられるかもしれません。しかし、それを実現するための取り組みはさまざまな手法で進められていることをご理解いただけたのではないでしょうか。

NISSHAでは、“ecosense molding”というブランドのもと、持続可能な社会の実現に貢献する環境にやさしい素材を用いた成形技術の発展に取り組んでいます。真空成形トレーを代替するもの以外にもさまざまな成形品を取り扱っていますので、詳細は製品ラインアップをご覧ください。