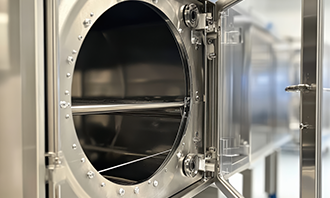

クリーンルームは高度な維持管理が求められます。クリーンルームを構成する機器類が定められた性能を維持しているかを常に確認し、性能低下の兆候があれば予防保全や保守管理によって性能を元に戻すことが重要です。また、ルールや作業手順に基づき清浄度を維持することも必要です。 この記事では、医療機器製造におけるクリーンルームの環境評価方法と、実際の運用で求められる清浄度管理のポイントを解説します。

ISO規格におけるクリーンルームの清浄度基準

ISO規格におけるクリーンルームの清浄度基準は、空気中の微粒子数に基づいて環境の清潔さを評価する国際的な基準です。現在はISO14644-1が唯一の国際規格として採用され、1999年に制定されてから2015年12月に改訂されました。クリーンルームのクラスは、1立方メートルあたりに含まれる粒径0.1µm以上の粒子数を指数で表し、数字が小さいほど微粒子が少ない、つまり清浄度が高いことを示します。

従来は米国連邦規格FederalSTD-209シリーズが用いられていましたが、国際統一規格であるISO規格へ移行しました。クリーンルームは空気中の浮遊微粒子や浮遊微生物を一定レベル以下に管理し、温度・湿度・圧力といった環境条件も制御する空間であり、その清浄度を等級分けする仕組みがクラス尺度です。

1立方メートルあたりに含まれる粒径0.1µm以上の粒子の数でクラス分けが行われます。

| クラス | 0.1 µm | 0.2 µm | 0.3 µm | 0.5 µm | 1.0 µm | 5.0 µm |

|---|---|---|---|---|---|---|

| クラス1 | 10 | - | - | - | - | - |

| クラス2 | 100 | 24 | 10 | - | - | - |

| クラス3 | 1,000 | 237 | 102 | 35 | - | - |

| クラス4 | 10,000 | 2,370 | 1,020 | 352 | 83 | - |

| クラス5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | - |

| クラス6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

| クラス7 | - | - | - | 352,000 | 83,200 | 2,930 |

| クラス8 | - | - | - | 3,520,000 | 832,000 | 29,300 |

| クラス9 | - | - | - | 35,200,000 | 8,320,000 | 293,000 |

クリーンルームの清浄度基準につきましては関連コラム クリーンルームとは?構造やクラス・使われている場所について解説 もご覧ください。

医療機器製造で求められるクリーンルームのクラス

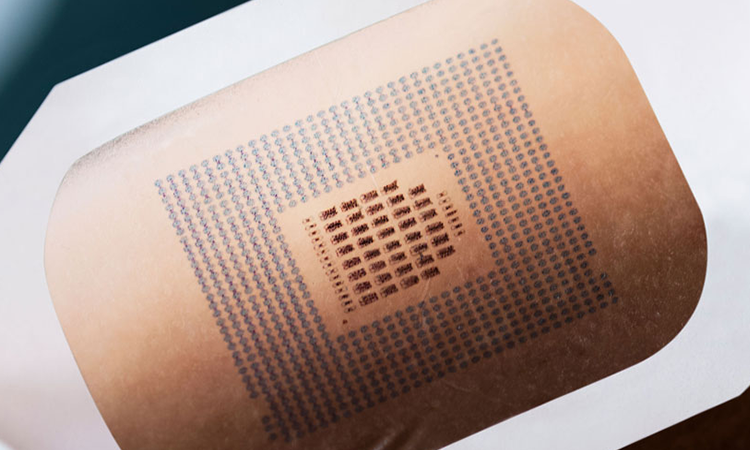

医療機器製造では、ISOクラス7が使用されることが多く、ISOクラス6は電子部品や医薬包装、ISOクラス5は半導体や医薬品製造工程で利用されています。高度管理医療機器に分類される医療機器や、皮膚・粘膜・体液に直接触れる医療機器は、汚染が生じた場合の人体へのリスクが高く、その多くがISOクラス6~8程度のクリーンルームで製造されています。ISOクラス8は一般製造や検査、梱包などにも使用されます。

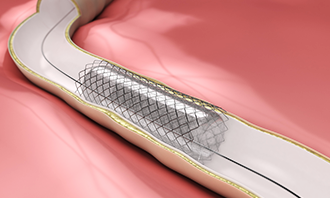

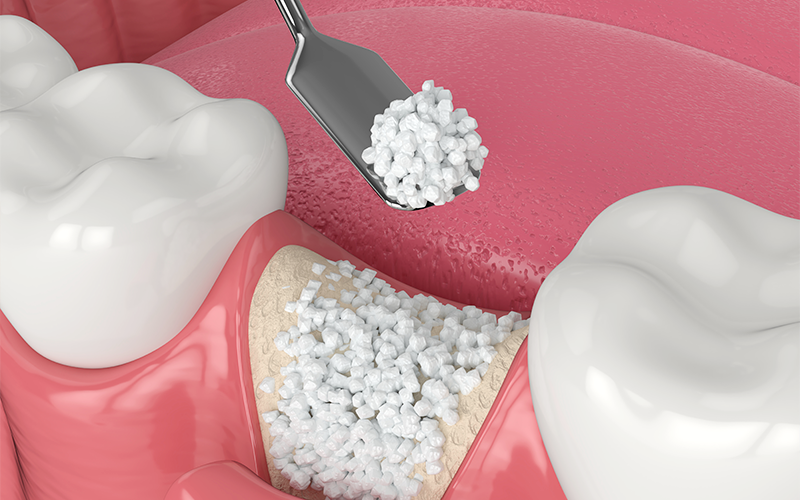

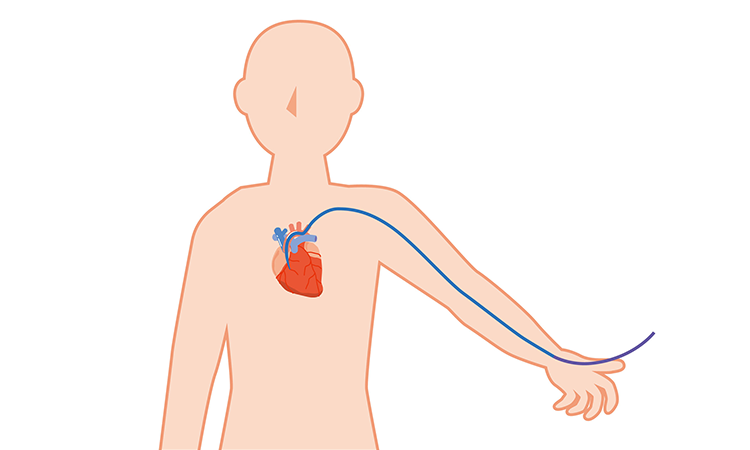

クリーンルームで製造される医療機器としては、輸液ポンプや人工心肺システム、心臓ペースメーカ、人工透析器などが代表的です。そのほかには、人工皮膚や人工骨、人工血管、心血管用ステント、体内固定用ボルト、滅菌済縫合糸などが挙げられます。

医療機器製造におけるクリーンルームの環境管理方法

医療機器製造におけるクリーンルームでは、定期的な清浄度検査や害虫などの防除・駆除(ペストコントロール)、プロセスバリデーションに基づいた作業工程の管理と改善が求められます。ここでは、これらの管理方法について解説します。

定期的な清浄度検査

クリーンルームでは、要求されるクラス相当の清浄度が保たれているかを継続的に確認するため、定期的な清浄度検査を実施することが不可欠です。まず、クリーンルームが設計どおりに運用されているかをモニタリングし、清浄度が適切に維持されているかを評価します。

検査の間隔は製品の特性や製造量に応じて1カ月・6カ月・12カ月などで設定し、空気中の微粒子や微生物のほか、差圧、風量・風速、温湿度などを確認します。

害虫などの防除・駆除(ペストコントロール)

クリーンルームでは、虫の侵入・滞留・繁殖が起こると清浄度が維持できず、製造環境に重大な影響を与えます。そのため、害虫などの防除・駆除(ペストコントロール)は環境管理において重要な項目です。前室やエアーシャワー、HEPAフィルターを備えていても、段ボールなどの紙資材に付着した虫の持ち込みや、室内の微小な隙間での繁殖によって問題が発生するケースがあります。

特にチャタテムシ類は、カビや有機物を餌に増殖しやすく、温湿度が一定に管理されたクリーンルームは繁殖条件が整いやすい環境です。侵入経路の調査、持ち込み禁止、定期モニタリング、湿度管理、除塵・除菌、隙間のコーキング処理など、複数の対策を組み合わせて防除する必要があります。また、繁殖周期を踏まえ、月次など適切な頻度でモニタリングを行うことが早期発見につながります。

プロセスバリデーションに基づいた作業工程の管理と改善

クリーンルームの環境管理においては、プロセスバリデーションに基づいた作業工程の管理と改善の重要性も高いと言えます。

医療機器製造では、作業工程が一貫して要求品質を満たす能力を備えていることを事前に確認することが重要であり、その中心となるのが「プロセスバリデーション」です。QMS省令第45条が求めるように、通常の監視や測定では工程結果を十分に検証できない場合、工程そのものが妥当であることを検証し、文書化する必要があります。中でも滅菌工程や接着工程などの特殊工程は、検査だけでは品質を保証できないため、プロセスバリデーションは不可欠です。

プロセスバリデーションは、設備据付適格性評価(IQ)、運転時適格性評価(OQ)、性能適格性評価(PQ)を行い、製品品質のばらつき低減や不適合品の削減につなげます。また、ISO 13485:2016が規定する妥当性確認要求や、FDA QSRやEU MDRなど各国規制にも対応するため、工程の特定から文書化、結果の記録・保管まで一貫した管理が求められます。

プロセスバリデーションにつきましては関連コラム

プロセスバリデーションとは? 目的や関連法令・種類・手順を解説

もご覧ください。

医療機器製造におけるクリーンルームの環境評価方法

医療機器製造の現場では、クリーンルーム内の清浄度が維持されているかを確認するために、空気中の微粒子や微生物、室圧や差圧などを評価します。ここでは、クリーンルームの環境を評価する主な方法を紹介します。

微粒子測定

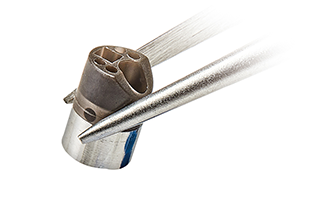

クリーンルームの清浄度を評価する方法として、パーティクルカウンタ(微粒子計測器)を用いた浮遊微粒子の測定が挙げられます。浮遊粒子は目視できず予測も難しいため、粒子の大きさと数を測定し管理することが必要です。パーティクルカウンタは光散乱方式を用い、レーザー光を照射した際に発生する散乱光を電圧信号に変換し、粒子径と粒子個数の情報を取得します。

機器の選定では、計測粒径、吸引流量、最大可測粒子濃度などの仕様が異なるため、計数値が十分に得られるかが判断の目安になります。計数値は大きいほど誤差が小さくなるため、吸引流量の大きい機種や長時間測定が有効です。

一方で、短時間に多くの粒子が流入すると計数損失が発生し、最大可測粒子濃度を超えると正確に測定できません。また、必要以上に小さな粒子径を計測すると上限濃度を超える場合があり、用途に適した最小可測粒径を選ぶことも求められます。

微生物測定

空中に存在する微生物の検査は空中浮遊菌測定法と落下菌測定法の2つに大別されますが、定量的な測定には空中浮遊菌測定法を用います。

また、空中浮遊菌測定法では、まず空気を吸引し空中に浮遊する微生物を捕集しますが、その方法の違いにより衝突法、インピンジャー法(液体捕集法)、ろ過捕集法に分けられます。

衝突法は寒天培地に吸引した空気を衝突させて、インピンジャー法(液体捕集法)は液体を入れた容器に吸引した空気を噴出して微生物を捕集する方法です。一方、ろ過捕集法はメンブランフィルターまたはゼラチンフィルターを介して空気を吸引して、吸引そのものでフィルターに微生物を捕集する方法です。

これらの方法で空中浮遊菌を捕集後に生菌数を測定します。

差圧測定

クリーンルームでは、外部からの不純物侵入を防ぎ空気清浄度を維持するために、室間差圧を適切に管理することが求められます。室間差圧とは隣接する部屋間の気圧差を指し、高圧の部屋から低圧へ空気が流れる性質を利用して、塵や粉塵、細菌などが室内へ侵入するのを抑制します。この圧力差は空調換気設備によって作り出され、各部屋の環境を一定に保つ基盤となります。

室間差圧の測定には室間差圧計を用い、外部との差圧を基準に空気圧を調整します。測定時には換気状態や気温・湿度の影響も考慮し、差圧計の定期的な校正も必要です。また、空調設備の運転状況や扉の開閉が差圧に影響するため、測定結果を基にした調整が求められます。適正な差圧値は施設の用途や条件により異なり、状況に応じて維持管理を行うことが重要です。

医療機器の製造受託ならNISSHAにお任せください

医療機器製造のパートナーをお探しなら、NISSHAにぜひお任せください。京都にはISOクラス7(クラス10,000)のクリーンルームを備え、ISO13485およびQMS省令に基づく品質管理体制を構築しています。製造から組立、検査、包装、滅菌(外部委託)、出荷まで一貫対応できるため、研究開発にリソースを集中したい企業様や、安定供給を実現したい企業様を強力に支援いたします。詳細につきましてはNISSHAの医療機器製造受託ページをご覧ください。