医療機器の製造において、プロセスバリデーションはQMSの中核に位置づけられています。特定の製造プロセスが意図どおりに機能し、定義された仕様を満たす製品を安定的に生み出せることを証明して、工程が統制下にあることを示し、製造品質に起因する患者さまへのリスクを抑える役割を果たします。 近年は、規制当局が製品の有効性・安全性だけでなく、それを裏づけるプロセスの妥当性を厳格に審査するようになり、バリデーションの理解と整備は避けて通れない論点となりました。この記事では、プロセスバリデーションとは何か、その目的や関連法令、種類、手順について解説します。

プロセスバリデーションとは

プロセスバリデーションとは、製造プロセスがあらかじめ定められた要求事項を満たす結果を安定して生み出せることを、客観的証拠によって確立する活動のことです。ISO9000では「客観的証拠を提示することによって、特定の意図された用途又は適用に関する要求事項が満たされていることを確認すること。」と定義され、ISO9001では、検査や試験だけでは品質を保証できない工程に対し、バリデーションの実施を求めています。ISO13485はその考え方を基盤に、医療機器特有のリスクに対応するため設計・滅菌・特殊工程・ソフトウェアなどの厳格なバリデーション要求を追加した規格です。日本のQMS省令もISO13485をベースとしており、同等の体制整備が求められます。

実務上の考え方としては、インプット条件を適切に管理すればアウトプットは基準内に収まるというロジックを確立することが重要です。すなわち、インプットパラメーターとアウトプットの相関を明確にし、日常的にはインプット管理によってプロセスを保証します。医療機器ではアウトプットを全数検証できない工程が多く存在するため、プロセスそのものを保証する仕組みとしてプロセスバリデーションが求められます。

出典:PDA Journal of GMP and Validation in Japan Vol. 7, No. 2 (2005)「医療機器のバリデーション」

プロセスバリデーションの目的

プロセスバリデーションの目的は、製造プロセスが一貫して要求品質を満たすことを科学的根拠にもとづいて保証し、製品が市場に出る前の段階で潜在的な不具合やリスクを排除することです。これにより、製品品質の信頼性を高め、市場出荷後の初期不良やリコールを未然に防ぎます。

プロセスバリデーションは単なる検証作業ではなく、設計から製造、品質保証、CAPA(是正処置と予防処置)に至る品質マネジメント全体の要素として機能し、継続的改善の基盤となるものです。

プロセスバリデーションとベリフィケーションの違い

プロセスバリデーションとは、製造プロセスがあらかじめ定められた要求事項を満たす結果を安定して生み出せることを、客観的証拠によって確立する活動のことです。一方のベリフィケーションは、実際に製造した製品が要求事項を満たしたことを確認する活動を指します。すなわち、バリデーションは未来形、ベリフィケーションは過去形の概念です。

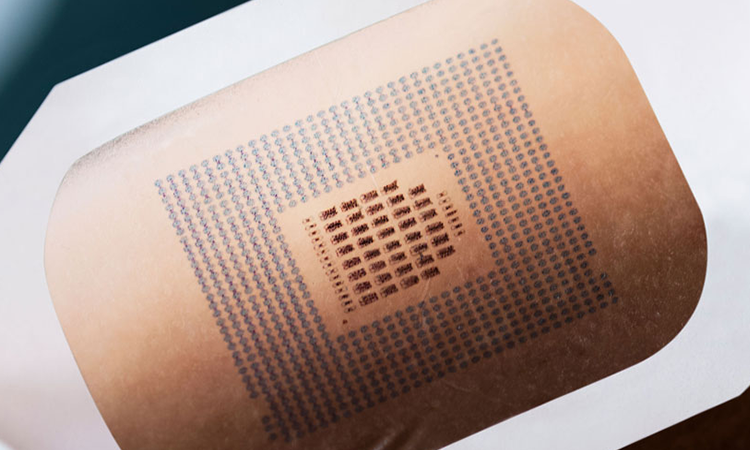

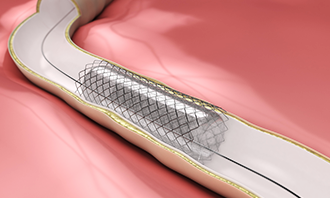

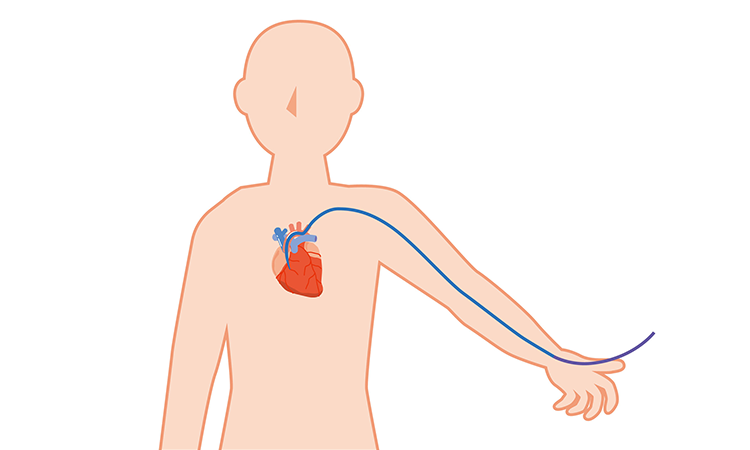

半田付けや滅菌、溶接、圧着、接着など、医療機器では破壊検査を伴い全数確認ができない特殊工程に対してプロセスバリデーションの実施が求められます。一方で、バリデーションを実施したからといってベリフィケーションが不要になるわけではありません。

設備故障やヒューマンエラー、経年劣化などにより逸脱が発生する可能性があるため、出荷時などに抜き取りによる無菌検査やシール強度検査といったベリフィケーションを併用し、品質を担保することが望まれます。

プロセスバリデーションに関連する法令

プロセスバリデーションは、日本ではQMS省令(厚労省令第169号)により法的に要求されています。第5条の6では製造に用いるソフトウェアのバリデーションが明記されています。また、第45条ではプロセスバリデーションの実施・手順の文書化・記録化・再実施条件などが定められ、第46条では滅菌や無菌バリアに関する規定が設けられています。

出典:e-Gov法令検索「医療機器及び体外診断用医薬品の製造管理及び品質管理の基準に関する省令」

国際的にはISO13485:2016の7.5.6項が対応し、対象プロセスの特定、設備・要員の適格性、記録、再バリデーション、変更管理などを要求しています。各国規制も同様に位置づけており、FDA QSR(21 CFR 820.75)、EU MDR(2017/745)、NMPA GMPなどで詳細に規定されています。

プロセスバリデーションの種類

プロセスバリデーションは、実施のタイミングにより「予測的バリデーション」と「同時的バリデーション」に分けられます。

予測的バリデーション(Prospective Validation)は、実生産の開始前に計画的に行う方法です。IQ(設備据付適格性評価)・OQ(運転時適格性評価)・PQ(性能適格性評価)の各ステップを踏み、プロセスが規格どおりに機能することを事前に確立します。最も推奨される一般的なアプローチです。

一方、同時的バリデーション(Concurrent Validation)は、実生産と並行して実施する方法です。すでに市場に供給されている製品や少量生産品など、事前に十分なロットを確保できない場合に採用されます。

プロセスバリデーションの手順

ここからは、プロセスを設計して管理戦略を定める段階、適格性を確認する段階、そして運用後に継続的な検証を行う段階に分けて、それぞれの手順を説明します。

- プロセスデザイン検証

- プロセスデザイン検証では、製造プロセスが意図した品質を達成できるよう適切に設計されているかを事前に評価します。まず設計要件を明確化し、品質特性・規格値・管理基準などをベンチマークとして定義します。製造工程の妥当性評価の軸が定まり、後段のバリデーション活動と整合した設計管理が可能になります。滅菌・無菌充填・熱処理など、後検証ができない特殊工程では必須とされており、その可否判断もこの段階で行います。

次にプロセスフローチャートを作成し、材料投入から組立・検査・出荷に至るまでの製造手順を洗い出して可視化します。これにより、リスクのある工程や変動要因、ヒューマンエラーが起きやすい箇所を抽出し、管理戦略や設計改善に反映できます。 - プロセス適格性確認

- プロセス適格性確認では、使用する装置・機器・システムが意図した用途に適しているかを確認し、運用条件と品質基準に沿って実際に機能することを実証します。設計段階で定めた要件とプロセスフローチャートをもとに運用手順と認定手順を明文化し、プロトコルとしての共有によって、担当者間および期間を通じた一貫性を担保します。

併せて、温度・圧力・時間などのプロセスパラメータについて、製品仕様が確実に満たされる最適条件をデータに基づき設定します。これらのパラメータは量産製造に入る前にバリデーションを実施し、製造設備の機能・作業要員・試験方法・サンプリング条件まで含めて要求水準に照らして適格性確認を行います。 - 継続的プロセス検証

- 継続的プロセス検証では、実製造環境における検証バッチの製造と評価を通じて、プロセスが維持すべき性能と品質基準を満たし続けているかを確認します。製造後も統計的品質管理(SQC)などの手法を用いたサンプリング試験やプロセスモニタリングを継続し、温度・湿度・設備状態などの環境パラメータや作業手順の逸脱を早期に検知します。

また、誰が・どの工程で・どの頻度で精査を行うかを定めることで、欠陥部材が最終組立に流入するリスクを遮断します。ISO13485に沿ってすべてのデータと結果を文書化し、製品のライフサイクル全体を通じて記録を保持します。

医療機器の製造受託ならNISSHAにお任せください

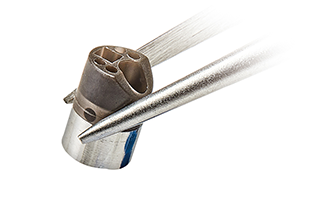

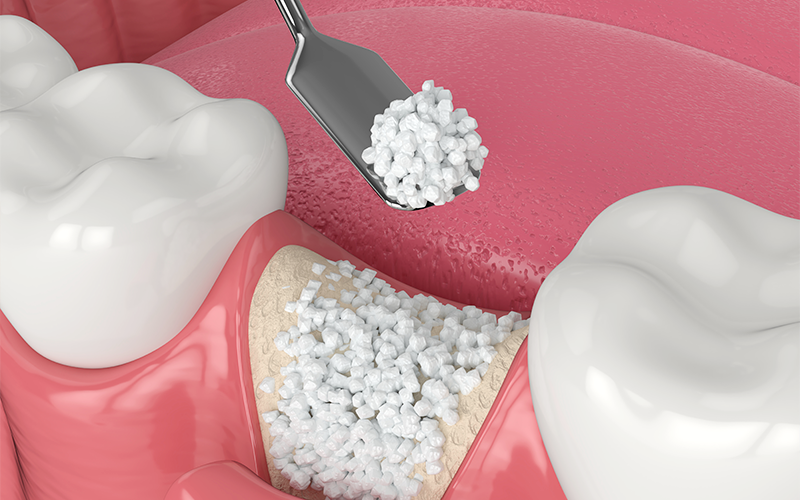

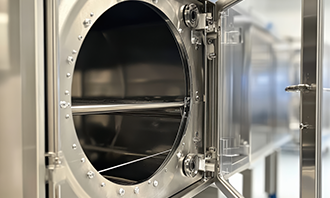

NISSHAでは、QMS省令およびISO13485に準拠したクリーンルーム体制(清浄度クラス10,000)を整備し、国内で約6,000m²規模の製造環境を構築しています。シングルユース医療機器を中心に、生体適合性材料を用いた吸収性・非吸収性医療機器、カテーテル、内視鏡用処置具、手術機器など、幅広い製造受託に対応しております。また、製造・組立・検査・包装・滅菌手配(外部委託)・出荷のワンストップ対応も可能です。京都本社のイノベーションセンターと工場を核に、グローバル拠点とも連携してライン移管・新規製造・海外規制対応まで支援いたします。詳細につきましてはNISSHAの医療機器製造受託ページをご覧ください。