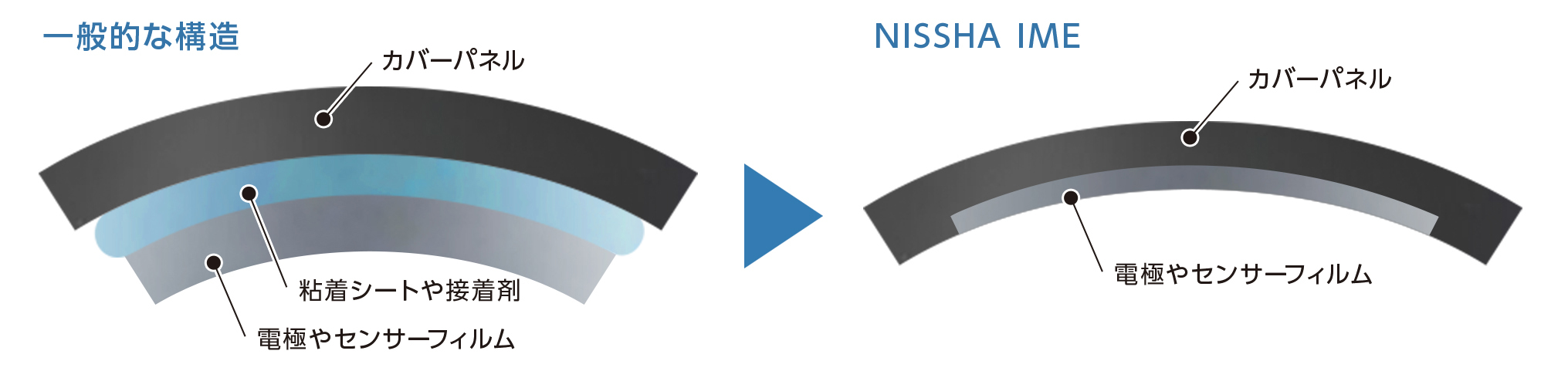

NISSHA IMEは電極フィルムをインサート成形により筐体パーツと一体化することで、3D形状や曲面に電極や回路、センサーを形成できる、MID(Molded Interconnect Device)技術の1つです。

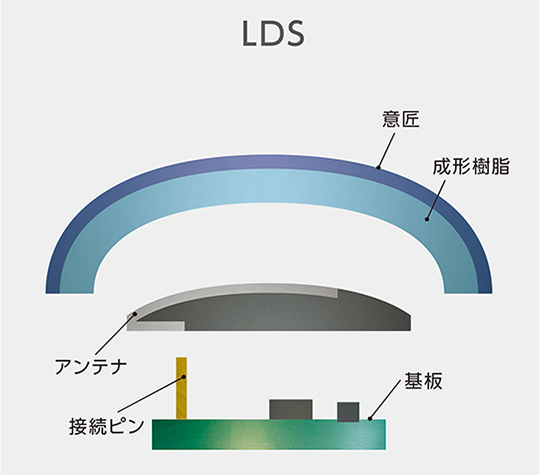

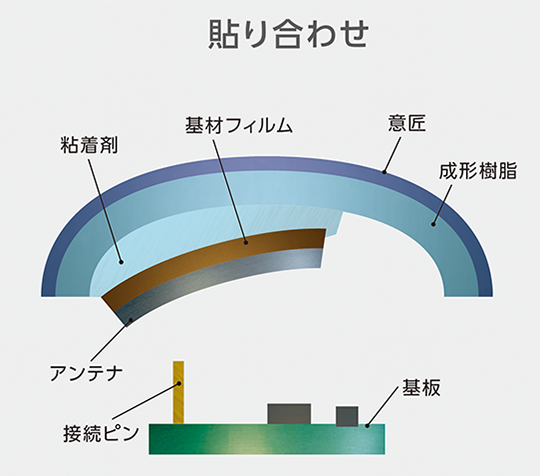

この技術により、従来の粘着シートでの貼り合わせや、LDSのようなメッキによる電極形成では難しかった構造を実現でき、製品の小型化や製造工程の簡略化に貢献します。

お客さまのご要望に合わせて、電極フィルムをインサートする層や電極の取り出し方法などを設計し、お客さまに最適な構造をご提案いたします。

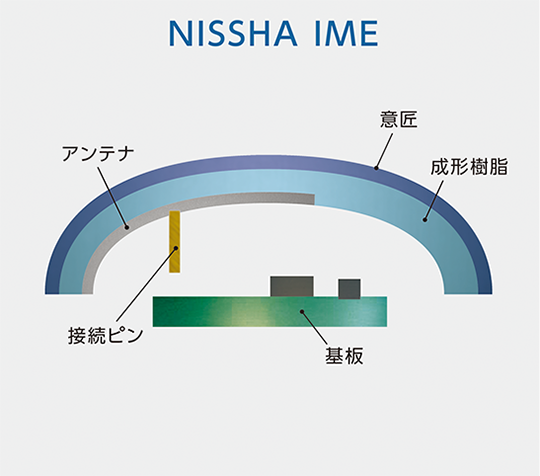

NISSHAのフィルムへの電極形成技術と樹脂のインサート成形技術により、樹脂成型部品の曲面や凹凸のある3次元形状に電極を形成できます。

また、粘着剤レス構造によりパーツの薄型化や複雑な構造への対応、組立工程の削減、品質の向上などのメリットがあります。

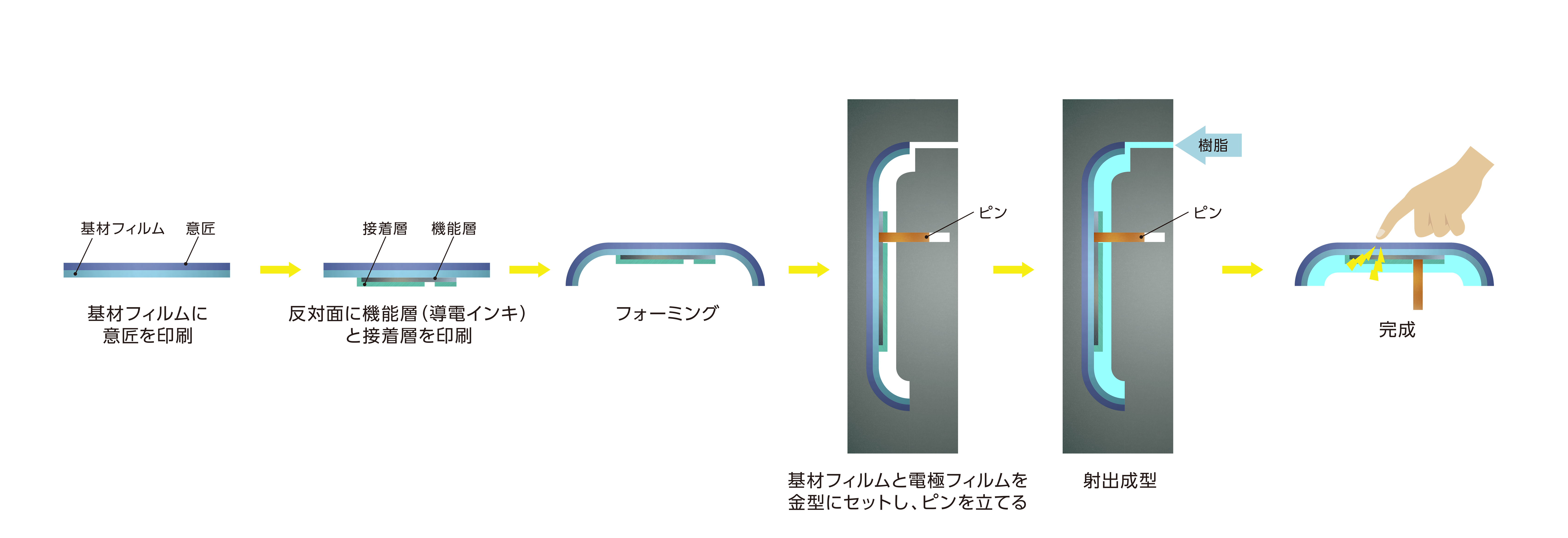

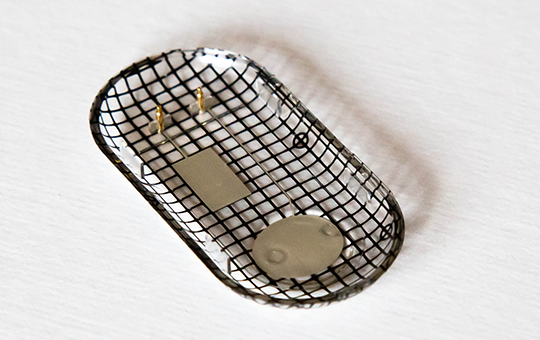

①樹脂成形部品表面に電極を埋め込む場合(電極の接続方法:ピン)

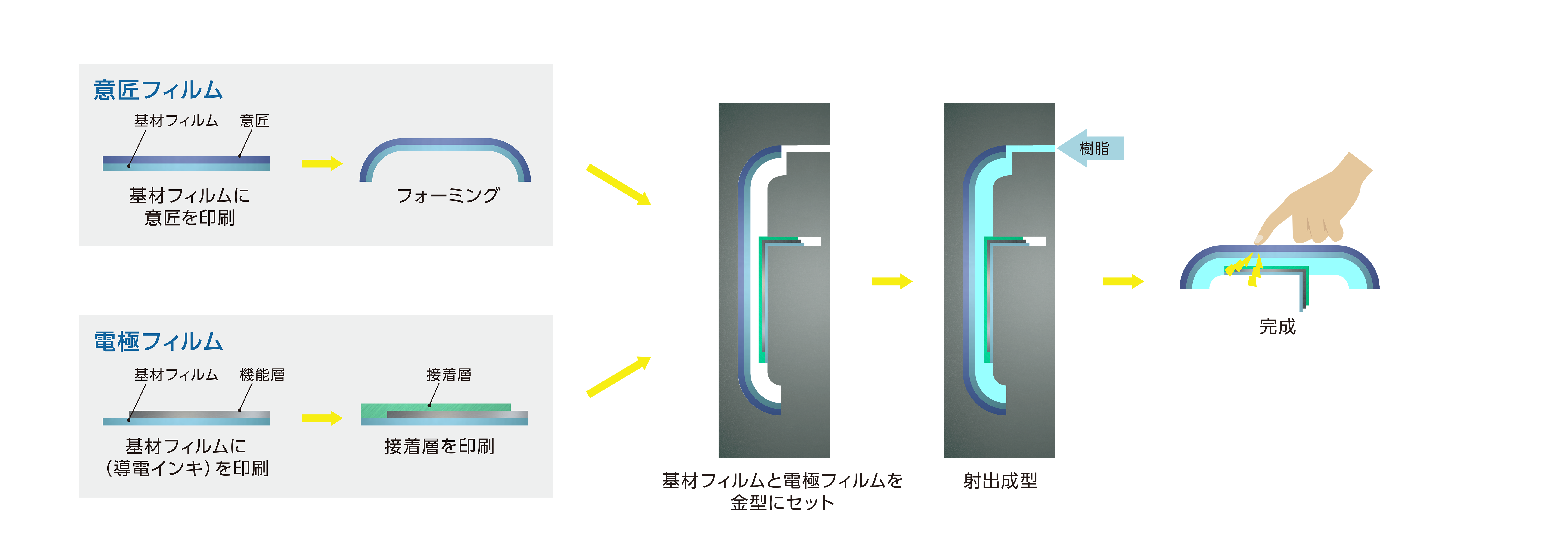

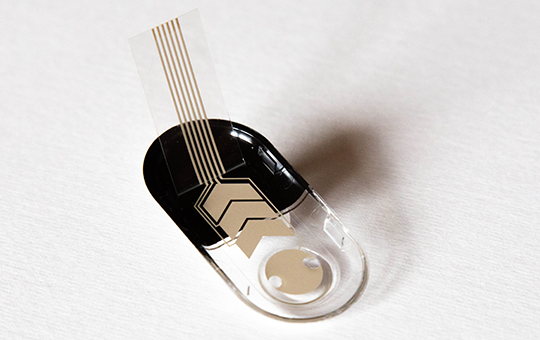

②樹脂成形部品の裏面に電極を埋め込む場合(電極の接続方法:FPCコネクタ)

電極を形成するレイヤーや基板との接続方法を組み合わせて

お客さまの製品構造に最適な構造をご提案いたします。

| ピン | FPCコネクタ |

ピン

樹脂成形部品に接続ピンを立てます。

基板側の電極パットにピンを当てて接続します。

FPCコネクタ

樹脂成形部品の端面から

FPCコネクタを伸ばします。

基板側のZIFコネクタに接続します。

FPCコネクタ

樹脂成形部品の裏面から

FPCコネクタを伸ばします。

基板側のZIFコネクタに接続します。

①表面の意匠フィルムの下に電極を埋め込み

②裏面に電極を埋め込み

③表面の意匠フィルムの下に電極を埋め込み、さらに裏面にも電極を埋め込み

実際にご覧いただけるサンプルをご用意しております。

複数の構造パターンのサンプルがございます。

お気軽にお問い合わせください。

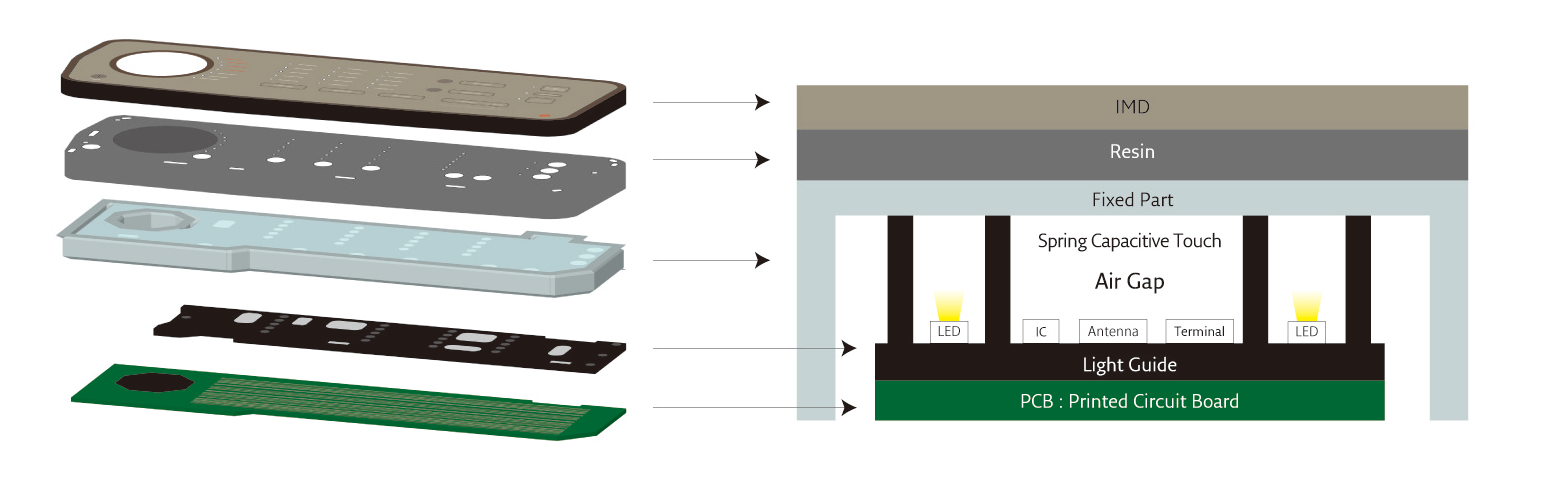

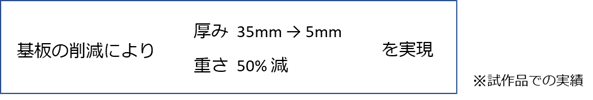

NISSHA IMEではカバーパーツに電極フィルムやLEDなどの機能部品を一体成形できるため、

粘着層やセンサー用基板をなくすことができます。

これにより、製品構造の簡素化、部品点数の削減、組立工程の削減、

信頼性の向上などのメリットがあります。

PCB基板上のLEDを外装樹脂成形部品と一体化することで、内部機構部品点数を削減し、PCB基板を小型化できます。

適用前

適用後

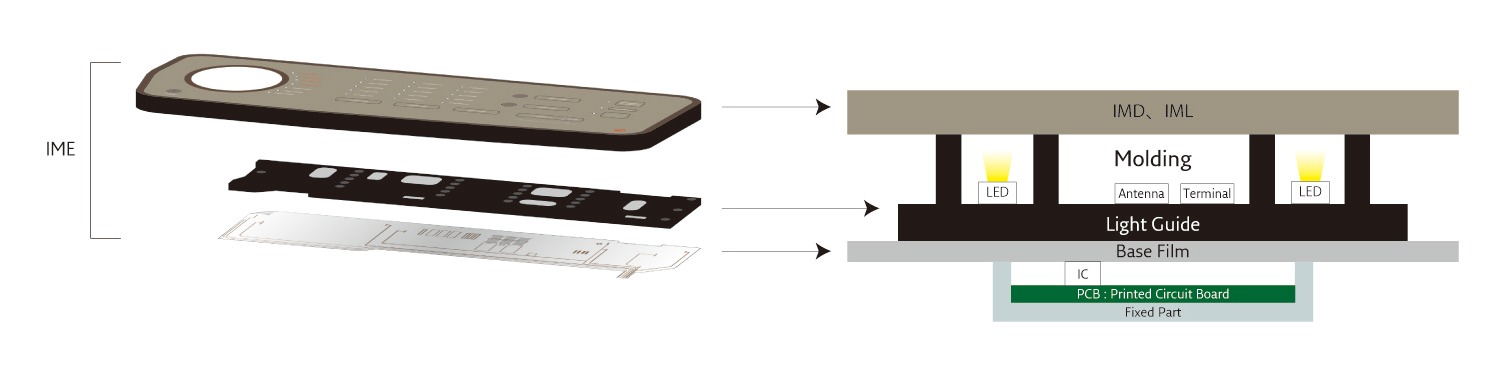

FPCのようなフィルム状のセンサーや電極を樹脂部品に固定する場合、弾性樹脂のような粘着剤や両面テープのような粘着シートを使ってローラー貼合方式で貼り合わせをする必要があります。

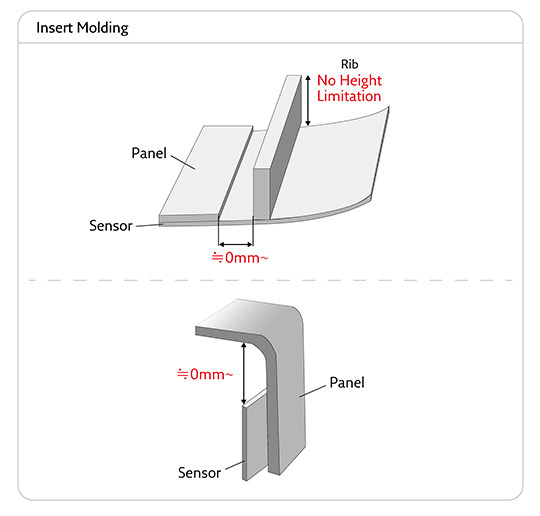

ローラー貼合方式では、ローラーで十分な圧力をかける必要があり、ローラーと干渉するようながリブなどがある場合や、圧力が均一に掛からない曲面形状には対応できません。

NISSAH IMEはフィルム状のセンサーや電極をインサート成形により一体化しますので、このような複雑なパーツ形状にも適用可能です。

| ローラー貼合方式 | IME | |

|---|---|---|

| 曲面対応 | 2次曲面まで | 3次曲面対応 (MAX:R500xR700) |

| 裏面リブ・ボス制約 | あり (貼合ローラーの稼動域による制約) |

なし (自由に配置可) |

NISSHAでは社内にCMF designerが在籍しているため、お客さまの開発初期段階からNISSHAの技術や生産コスト、量産性などを深く理解した上で、ご要望によりお客さまの製品コンセプトに合わせたデザインをご提案することが可能です。

お気軽にお問い合わせください

CLICK