インモールドエレクトロニクス(IME)が生み出す新しいデザイン

インモールドエレクトロニクス(IME)は、意匠と機能を融合した新しいデザインを実現する成形技術です。

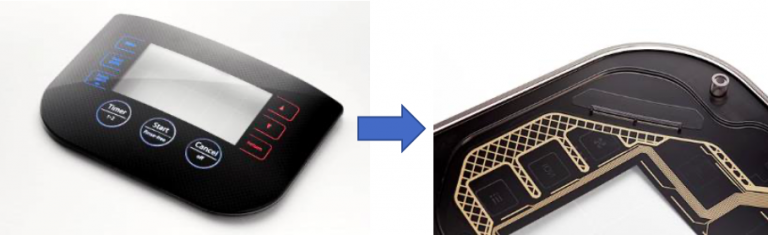

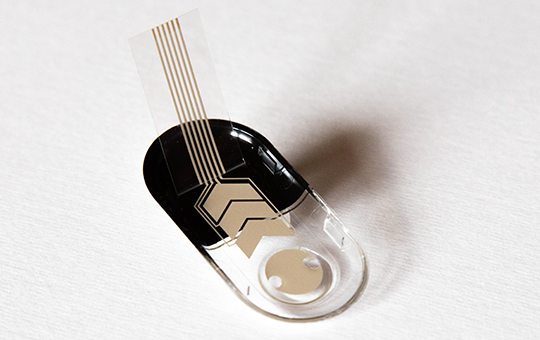

タッチセンサーなどの電極フィルムを、プラスチックパーツの表面に一体成形します。曲面や凹凸のある複雑な成形品の表面に電極フィルムを一体化してしまうこの技術は、外装デザインの自由度を高めます。

電化製品のデザイン性を向上するインモールドエレクトロニクス(IME)について、NISSHAが保有する技術を中心に、その特長や応用製品を紹介します。

射出成形と同時にフィルム部材を貼り合わせる技術は一般的にインモールドと呼ばれています。

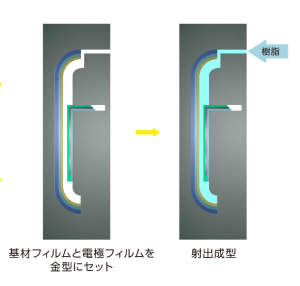

インモールドでは、射出成形用金型の中にフィルムを挟み込み、射出された樹脂の熱圧を利用してフィルム(またはフィルムの上に形成された印刷層)を成形樹脂の表面に融着します。

これまでのインモールド技術としては、加飾用転写箔を同時成形するインモールド転写(IMD:In-mold Decoration)や、フィルムインサート成形(IML:In-mold Labeling)のような加飾材の一体成形技術がよく知られています。

IMD/IMLの詳しい紹介はこちらをご覧ください。

https://connect.nissha.com/ime/decorative_molding/

インモールドエレクトロニクス(IME)は、このIMD/IML技術を応用して開発された技術です。

IMD/IMLでは加飾用のフィルム部材を金型に挟み込みますが、インモールドエレクトロニクス(IME)ではタッチセンサーのような電極フィルムを金型に挟み込み、外装成形品の表面に一体化します。

成形品の裏面にタッチセンサーや配線パターンを同時成形

このようにインモールドエレクトロニクス(IME)は、これまで別々の部品として設計されてきた外装パーツと電極フィルムをひとつの部品として供給する技術です。

この技術が開発された背景には、デザイナーと機構設計者、電気設計者との間に起こるジレンマを解決したいという思いが有りました。

電化製品のデザインは多様性を増してきました。「より薄く、曲面的。より小型に。そして、生活になじむ洗練され外装加飾を」と、デザイナーの方々は独特かつユーザービリティに優れたデザインを考案するため、日々アイデアを練っておられます。

そしてこの外装デザインを考えるとき、大きな問題になるのは電装品をどのように内蔵するかということです。

電化製品の内部には、センサーなどの機能部品やそれらを制御するICチップを実装した制御基板など、さまざまな電装品が内蔵されています。

電装品はフレキシブル基板(FPC)やプリント基板の上に構成されているものが一般的です。デザイナーにとっては、これらの基板の形状や硬さ、さらに基板を製品内部に組み込む場所や空間が、外装デザインを考える上での制約条件になります。

独創的な外装デザインを提案しても、機構設計部門や電気設計部門から「現実的でない」と却下されて頭を抱えた経験のあるデザイナーさんは多いのではないでしょうか。

そのような「外装設計に自由が足りない」という悩みを解決する手段として開発されたのがMID (Molded Interconnect Devices)と呼ばれる技術です。

MIDは、プラスチック成形品の表面に導電パターンを形成することによって電装品と成形品を一体化する技術の総称で、インモールドエレクトロニクス(IME)もMID技術の中のひとつです。

成形と同時に電子部品を組み込むインモールドエレクトロニクス(IME)は、従来の電極フィルムの貼り合わせや組み込み加工と比較して、次のような特徴が有ります。

タッチセンサーなどのフィルムデバイスの組み込み方法としては、粘着性のシート状接着材を介して成形品に貼り合わせる方法や、リブやヒンジを利用して成形品にはめ込む方法が一般的です。

しかし、これらの方法にはつぎのような課題があり、これらの課題が外装デザインを考える際の制約条件になっていました。

従来のデザイン課題

インモールドエレクトロニクス(IME)では射出成形時の樹脂の熱圧でフィルムと成形品を融着するので、粘着性シートやボスリブ構造が必要ありません。

その結果、外観デザインの自由度を高め、製品の耐久性も同時に向上する、つぎのような特徴を実現できます。

IMEによる改善

イヤホンや時計のような小さな製品、スマートホンのように薄さが求められる製品では、フレキシブル基板を折り込んで収納するためのスペースも削ぎ落したいと考えられています。

また、製品に内蔵されるプリント基板は平板形状をしているため、丸いとか曲線的といった独特のデザインでは、筐体内に納めるのが難しくなります。

インモールドエレクトロニクス(IME)は、電装部品を削減することで外装デザインの自由度を高めると同時に、製品の耐久性や加工プロセスも改善することができる技術です。

この技術が普及することで、「デザイナー×機構設計者、電気設計者」という対立が解消され、今までにない斬新な製品が生み出されることが期待されます。

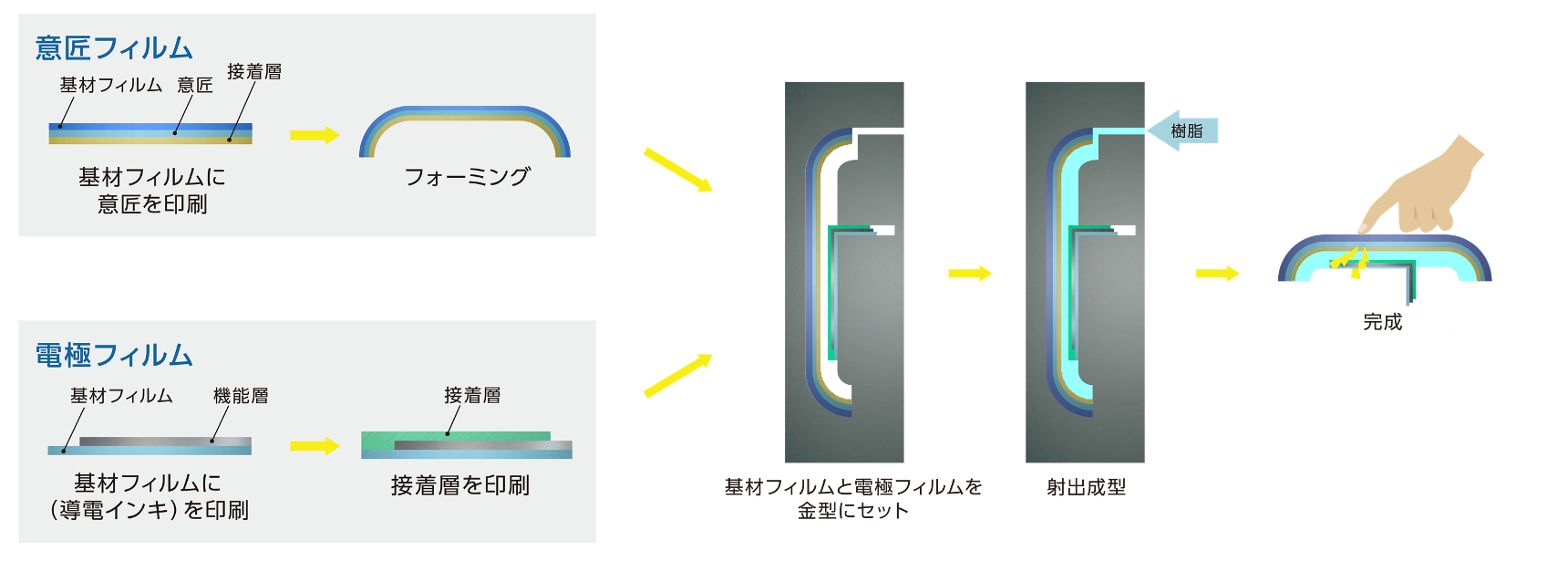

1.IME 金型に加飾用の意匠フィルムと、デバイス用の電極フィルムを挟み込みます。

2.樹脂を金型内に射出し、熱圧で樹脂とフィルムを融着させます。

3.金型を開くと、外面に意匠が、内面にはフィルムデバイスが一体化された成形品が完成します。

PC , PC+ABSなど、一般的な成形樹脂が使用できます。

転写箔または加飾インサートフィルムを使用します。いずれも最表面に成形樹脂と融着する接着層を設けます。

転写箔は、金属光沢調などの多彩な意匠表現が可能です。インサートフィルムは深い形状や複雑な形状の成形が可能です。

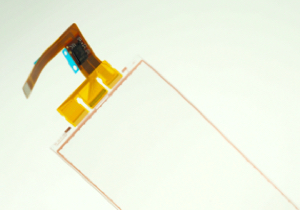

PET,PC,PIなどのフィルム上に導電材料をパターニングしたものを使用します。

センサーやヒーターのような機能部分はカーボン材料などを使用し、配線パターンにはAgペーストやCuが使用されます。曲面部では延伸性にすぐれた導電ペーストが使われます。

インサートするフィルムの末端に引き出し配線を形成します。フレキシブル基板(FPC)のコネクターと同じ構造なので、異方性導電接着剤(ACF)などでプリント基板と圧着する従来の接続方法が利用可能です。

技術に関する詳細は、NISSHA製品・技術紹介サイト「connect.nissha.com」で紹介しています。実際の製品での活用方法は次の章で説明します。

金属調、木部柄、テクスチャー表現を持つフィルムをインサート成形することで、さまざまな意匠を付与することができます。背面にはフィルムタイプのタッチセンサーを一体成形します。光透過意匠(デッドフロント)により、操作時のみ点灯するスイッチデザインも実現します。デザイン性に優れ、かつ省スペースや部品点数削減など、機構上のメリットも豊富です。

結露や雪霜の付着を防ぐフィルムヒーターを成形品に内蔵することができます。

衝突防止機能のためのレーダーが内蔵された自動車のエンブレムパーツや、屋外用カメラのレンズカバーなどで、雪や雨による機能障害を防ぎながらも外観を損なわない外装デザインでの活用が期待できます。

お気軽にお問い合わせください

CLICK