IMD(In-mold decoration)が医療機器パーツに採用された事例

CPAP機器本体のディスプレイパネルモジュールの受託製造事例

この事例の特長

- インモールド成形=成形×加飾印刷

- 透明窓部の形成(透明樹脂成形)

- シリコーンゴム成形

- 超音波融着加工による樹脂パーツ組み立て

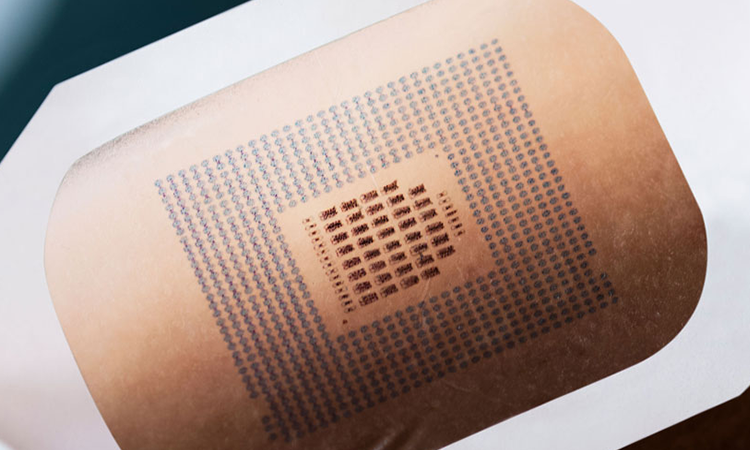

IMD(インモールド成形)による加飾印刷成形品の製造

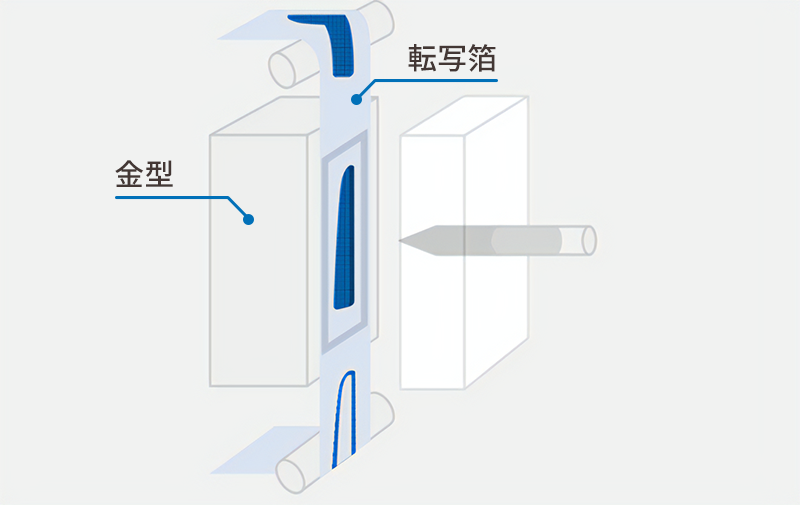

IMD(インモールド成形:成形同時加飾)は、絵柄を印刷した転写箔フィルムを金型内に装填し、射出成形時に成形品の表面に絵柄を転写する技術です。

転写箔はグラビア印刷による多色刷りで製造されます。成形品の上にスクリーン印刷で絵柄を印刷する工法と比較すると、意匠的なデザインの幅は大きく広がります。

CPAPの事例では、ディスプレイの枠となる黒一色の額縁パターンを転写箔で形成しました。額縁を成形品表面に印刷することで、段差のないシームレスな形状を実現できます。その結果、段差に埃がたまることなく衛生的な製品を提供することが可能になりました。

この事例では単色の枠パターンだけを転写していますが、たとえばボタンが組み込まれる部分にテキストを印刷する、注意喚起が必要な個所は色を変えるなど、ユーザビリティを考慮した印刷パターンを形成することも可能です。

NISSHAにはインモールド成形に関わる豊富な実績が有ります。また、社内にデザイン部門も保有しており、お客さまの声を反映したオリジナリティの有るデザインを提案できる体制も整えています。

透明樹脂成形による窓部の形成

IMD(インモールド成形:成形同時加飾)では、透明樹脂成形と加飾転写を組み合わせることで、ディスプレイの窓枠部品を1プロセスで製造することができます。

つまり、2色成形よりもシンプルな工程で、ディスプレイパネルを製造できるのです。

また、転写箔表面にはハードコート層が設けられているので、タッチ入力に好適な耐擦傷性に優れたディスプレイパネルを提供することができます。

さらに透明窓部は光学特性を考慮して製造します。ウェルドやリタデーション(虹見え)のようなデイスプレイの特性として求められる光学的スペックは、設計および製造段階においてお客さまの要求を満足するよう品質の確認を行なっています。

ウレタンエラストマー(TPU)成形によるシール部材の形成

CPAP装置のカバーパネルには、本体との勘合部にシール部品が必要でした。このシール部品は、機器本体の防塵、防水に対応するためのパーツです。このシール部品はウレタンエラストマー(TPU)を使用しました。

シール部品と背面部品は2色成形機を使って、1プロセスで形成しています。

シール部品:ウレタンエラストマー(TPU)

背面部品:熱可塑プラスチック

超音波融着加工による樹脂成形品の組み立て加工

ディスプレイパネルとその他の枠体部品は個別に成形します。

個別に成形された各部品は、超音波融着加工により接合され、CPAP用ディスプレイパネルとして組み立てます。

医療機器向けプラスチックパーツの製造委託のご相談を承ります

NISSHAでは、医療機器向けプラスチックパーツの製造委託のご相談を承ります。

デザイン検討や試作の要望から量産委託のご相談まで、あらゆるフェーズにおいてサポート体制を整えています。

医療機器の企画開発と製造に関するご相談があれば、遠慮なくお問い合わせください。

製造拠点Production sites

アジアAsia

成形工場Molding site

- 中国・昆山(Kunshan)Kunshan, China

- 中国・広州(Guangzhou)Guangzhou, China

- マレーシアMalaysia

印刷工場Printing site

- 日本・甲賀Koka, Japan

北米North America

成形工場Molding site

- ミシガン州・VicksburgVicksburg (MI), USA

- メキシコ・San Luis PotosiSan Luis Potosi, Mexico